Технологията на обработка на шахти стригачи

начини за намаляване на слотове

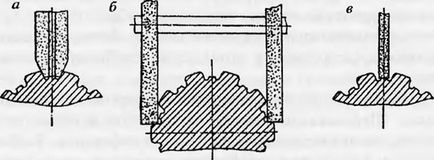

Съществуват различни начини за намаляване на слотовете: смилане диск профил машина, оформени ножове в един производствен, протегляне и валцуване шпонки в голям мащаб и масово производство, слот смилане на shlitsefrezerny или Hobbing машини плочата чрез провеждане на една или две работен ход в зависимост от желаната точност в малка партида и масово производство. Последният метод е най-често при производството на шлицеви валяци стригачи. Шахти докато базирани в профилна Center устройство. Когато shlitsefrezerovanii валове с кратко опорна шийка, които пряко са с изглед към слотовете, не можете да инсталирате в центрове с яка, тъй като не може да се освободи котлони. В този случай, страната на сплайн вал на шпиндела основава на подкрепата на полиран врата в специален шпиндел с противоположния конус. Процепите са разположени на вътрешния диаметър на вала с отвора (вж. Фиг. 22.19, г) се обработват по shlitseprotyazhnyh машини. Смилане pryamobochnyh слотове по различни начини: около ядро едновременно на страничните повърхности и долните вдлъбнатини (Фиг 22.23, OH). смилане на страничните повърхности на двата кръга, а след това на вътрешната повърхност на референтната заредена в дъга (фиг. 22,23, В, С).

Фиг. 22.23. Методите за смилане pryamobochnyh слотове:

и - основна цилиндрична и кръг, съответно; в - цилиндър гама, закътано дължината на дъга

Най-добри резултати по отношение на точността и производителността се постигат, когато шлайфане основен обхват.

Шпонки валове справят край (шпонковия канал) мелници. В този технологични основи са център отвори при инсталиране на детайла в центровете или външна цилиндрична повърхност на вала когато е инсталирана в призмите. Инсталиране на вала центрове в качеството на самостоятелно центриране или-ING дръжката осигурява минимална грешка на базата. Глухите шпонки третират shponochnofrezernyh полуавтоматични или фрези слот бормашини.

Пробиване на отвори в краищата на вала проведени в радиална пробивна машина, дълбоки отвори в хоризонтално слот пробивни машини след рязане, обработка и шпонков канал нарязване на зъбите на вал зъбно колело. На дървета често се срещат отвори с резба (вж. Фиг. 22.19, б, в). Нишките се нарязват на тренировка, купол и резби машини машина за докосване, в зависимост от мащаба на производството. Мъж теми на валовете режат длета, гребени, умира и в малък мащаб производствена единица в инструментите на винт-машина за рязане, предоставяйки 6. 8 степен на точност. При серийно производство с матрицата за нишка глави се използват, които позволяват да се получи степен на точност резба 6. Върху подобряването на шахти нишка се нарязва, след като завърши вратовете, премахване на възможността за увреждане на предавателния вал по време на работа в друга. На вала, подложени на химико-термична обработка, конецът се нарязва на крайния лечение втвърдяване, различни методи за защита и след това се калибрира вал след обработката.

Шлифовъчни ролки проведени на шлифовъчни машини. Рак на шийката на вала 6 клас на точност качество мелене в две минавания: предварителен и приключите шлифовъчни. Технологични основи по време на смилане са център отвори в краищата на заготовката. Наскоро, благодарение на развитието на материали за инструменти и увеличаване на твърдост и вибрационни машини имат възможност да се замени шлайфане на закалени обработка материали острие - трудно повратна. А инструмент, използван за твърд струговане, е направен от рязане на керамичните материали, въз основа на кубичен бор нитрид. Hard процес превръщайки се случва без използване на охлаждащата течност на стругове, снабдени с модерни системи и CNC купол mnogoinstrumentalnoy за преработка.

Технологичният процес за производство на валове, зъбни колела, валове, оси с вътрешен отвор (вж. Фиг. 22,19, в, г, д), е различно от конвенционалното производство пристъпи вал. Заготовките често изковки за валове, зъбни колела и валове работят с централни отвори твърди, готови пробиване, което се извършва след смилане в центровете на външните повърхности на вратовете и подготовка за затягане в държач и за облегалката. Когато дължината на отвора не надвишава пет пъти диаметър на отвора L на <5d, применяют спиральные сверла; для отверстий длиной L> 5d се използва за пробиване на дълбоко режещ отвор едностранно или двустранно, в зависимост от диаметъра на отвора. За отвори с голям диаметър D> 80 mm се използват глави за trepanning. Когато завършване на вътрешния отвор, ако е необходимо, се прилага срещуположните, райбери, скучни рязане единици, в зависимост от изискванията и диаметърът на дупката. Най приложимо пробиване стъпки вътрешния отвор вдлъбнатини и жлебове за О-пръстени. Когато пробиване и завършване на преформа базирани централния отвор в капсулата и облегалката. Пробиване и по-нататъшна обработка на централния отвор в малък мащаб и работи на универсални стругове.

При наличието на вътрешни шлици, след приключване на централния отвор прави на каналите на Прошивни Хоризонтално или вертикално-протяжна машина. След обработка на външни повърхности -shlifovanie вал вратовете - се прави базирайки се на откриването на този прилагат капачки, тапи, предоставяни чрез осеви слотове. Когато смилане шийки Базирайки се извършва в две или гъбични центрове в патрона с един zatsentrovannoy коляно. Избор процес, основан зависи от дизайна на вала, пиньон вал.

Свързани статии