Топене на стъкло и стъклени пещи

готвене етап. стъкло топене - протича при високи температури превръщане процес частици партида в стопено стъкло, което при охлаждане става готова стъкло; процесът се извършва в стъкларски пещи. Обикновено процес целулозата е разделена на пет етапа: silikatoobrazova зададени, образуване на стъкло, яснота, хомогенизиране или хомогенизиране на състава, охлаждане.

Silikatoobrazovanie - етапа на първоначалното готвене през който в резултат на физични и химични процеси в твърда форма сложни силикатни съединения. Този етап се провежда при температури от 800 ... 1000 ° C.

Суровини (зареждане компоненти) по време на преминаването на този етап да преминат през серия от трансформации: влага се изпарява; хидрати, соли, по-ниски оксиди разлагат и губят летливи съединения; силика променя своята кристална структура. Освен това, в този етап, голямо количество въглероден двуокис С02. Този газ под формата на мехурчета покачването на повърхността на вискозно стопилката, която мехурчета разрушаване, така че повърхността на стопилката както изглежда кипене (оттук произхода на термина - стъкло готвене). На този етап частично оформен нехомогенни глазирана маса проникната голям брой мехурчета и включваща множество пясъчни зърна недостатъчно.

Стъкло формация - втория етап целулозата, през който има физически процес на разтваряне на пясъчните зърна излишната стопилка силикати и стъклени трошки. На този етап в края на всички химически реакции. Взаимодействието между хидрати, карбонати, сулфати накрая образуват комплексни силикати; кварцови зърна са напълно разтворени и прехвърлени на стопилката. Температурата на 500 ... 1400 ° С в този етап е недостатъчно за кварцов пясък топене, така че не се топи и се разтваря; стъклена стопилка става относително хомогенна и прозрачна без заряд недостатъчно частиците.

В резултат на повишението на температурата увеличава мобилността на атоми и молекули, представляващи стъклената стопилка, което води до ускоряване на взаимното разтварянето на силициев диоксид и силикати. Поради тази концентрация в съответствие силикатни разтвори при различни места. Всички тези трансформации са придружени от отделянето на големи количества газообразни продукти. вискозитетът на стопилката е все още доста висока, така че газообразните продукти нямат време да се изпари, и стопеното стъкло се насища с голям брой на мехурчета.

В резултат на това във втория етап се формира нехомогенни стъкловидното маса, изпълнена с голям брой малки газови мехурчета, но не съдържа включвания недостатъчно пясъчни зърна.

Изясняване - третия етап на топене на стъкло. Тя се характеризира с това, че е отстраняване на газови включвания под формата на видими мехурчета и като резултат между стъкло маса (течна фаза) и газовете, разтворени в него (газова фаза), е установено равновесие. От всички етапи на процеса на готвене на изясняване и след това стъпка усредняване (хомогенизиране) - най-важните и сложни. Качеството на стъклото зависи от това как напълно и активно да премине тези етапи.

Стопеното стъкло са газове, генерирани от разграждането на компонентите на сместа и взаимодействия; газове механично въведени заедно с заряд; летливи вещества, специфично въведени в партидата; Газовете, които влизат в стопилката от атмосферата. Най-голямото количество газ се съхранява в stek- "lomassu суровините. В пояснение само премахва видимите мехурчета. Част от газа остава в чашата, разтваряне в него. Те са невидими за окото, и следователно не нарушава оптичните характеристики на стъклото. Към тези невидими газообразни включения не може да влезе в видими мехурчета, и по този начин развалят стъклото, в процеса на изясняване установи равновесие между газовете разтварят в стъклото и затворени в мехурчета, създаване на определени условия в пещта.

Изясняване настъпва, както следва: Когато голям puzy води до повърхността и поредица. Според законите на физиката вътре големи мехури налягане е по-ниско, отколкото в по-малките. Вдигане по-лесно на повърхността, по пътя на големите балони усвояване на съдържанието на по-малките мехурчета, в резултат на което се изясни стъкло стопилка. Много малки мехурчета се разтварят в стопилката.

Въглероден диоксид, което е ниско парциално налягане има тенденция да се изравни налягането, влиза в пречистващия уред формира от разлагане на мехурчета. Те стават по-големи, увеличаване на тяхната жизненост, така че те да се издигне на повърхността и се спука. Газът, съдържаща се в нея преминава към атмосферата на пещта. На свой ред, газовете генерирани от разграждането на пречистващия уред, трансформирани в фини мехурчета от въглероден диоксид, за да ги загрубявам от насърчаване на тяхното възстановяване и по този начин облекчаване на стъклото.

Хомогенизация (хомогенизиране) състав - процесът на четвъртия етап стъкло топене - се характеризира с това, че стъклото се стопи си край се освобождава от мехурчета, стрии и става хомогенна. Въпреки факта, че пещта получава единна, добре смесена смес, физични и химични процеси се провеждат в обвинението между неговата компоненти униформа, и по тази причина съставът на стъклото в различни части на пещта е неравномерно. При повишени температури, частите на стъкло компоненти са в непрекъснат жизнено следователно местните части от стъкло от различен състав са изготвени в посоката на движение, образувайки усукани нишки, влакна, наречен стрии. Ако стъклото се охлажда, след това се дължи на разликите в интерфейса на пречупване между зони с различен химичен състав става видима с невъоръжено око. Фино зърно, като по този начин един порочен стъкло компромис естетичния вид на продукта.

Хомогенизация се дължи главно на интензивното движение (дифузията) на веществата, съставляващи стопеното стъкло. над температурата на готвене, а оттам и намаляване на вискозитета на стопеното стъкло, по-добре условията за дифузия, и обратно, дифузия в вискозна среда, при по-ниски температури, е бавно и не свършва до края на готвене. Следователно, когато температурата на разтопен стъкло хомогенизиране играе решаваща роля.

Значително ускоряване хомогенизиране за получаване на мехурчета. Повишаване на повърхността, те се простират филм граница на различни състави в най-тънкия стъкло прежда със силно развита специфична повърхност и да се улесни взаимна дифузия на стъклени съседни секции. Така процесът за усредняване прозорец е тясно преплетена с осветление. При готвене в промишлени пещи стъклени изясняване и хомогенизационен етап настъпи едновременно при същите условия, така оси зона. не vetleniya бъде отделен от зоната на хомогенизация.

Важно е да се получи хомогенна стъкло е неговата изкуствен смесване. При готвене кристални чаши използват керамични бъркалка.

За да се получи хомогенна маса по време на хомогенизиране голямо значение хомогенност и финост на смилане партида. Тя засяга единството на разтопеното стъкло и стъкло за сваляне битката с обвинението в пещта. Обикновено стъкло битка малко по-различен в химическия състав от базовата стъклото, както в предишния процеса на готвене губи част от летливите компоненти, обогатени с разтворени газове и така нататък. Следователно, битка матово стъкло и разпределени равномерно в сместа.

След избистряне и хомогенизиране на стъкло стопилка в качеството отговаря на определените изисквания, но поради високата температура на топене и нисък вискозитет, не е възможно да се образува. Ето защо, задачата на крайния етап на стъкларството - да се подготви стопеното стъкло, за да се образува.

Охлаждане - петият и последен етап от процеса на стъкларството. Тя се характеризира с това, че температурата на стъкло се понижава до създаване на вискозитет, който позволява на продукта форма от него. Температурата на стъклото на този етап се поддържа при около 1200 ° С

Стопеното стъкло се охлажда бавно и постепенно - при охлаждане може да наруши равновесието между течността и фазата на газ, което ще доведе до ново образуване на газови включвания под формата на мехурчета минута (вторични мушици). Освобождаване от такова стопено стъкло на газови включвания трудни поради увеличаване на вискозитета. За да се предотврати стъклени дефекти в крайния етап е необходимо да се спазват стриктно до зададената режим на атмосфера на газ на налягането на пещта и намаляване на температурата.

Стъкло топене пещ. Стъкло пещ - Топлинно единица е периодичен или непрекъснат, в който стъклото се готви и се подготвят за формоване. Пещ топлина или газ или електричество. От режим на фурна операция са периодични (Pot) или непрекъснат (ен) действие. В някои случаи се използват бани партида пещ.

Нагревателят се управлява характеризира с такива фактори като ефективност (отстраняване на стъкло в единица време тона / ден специфично отстраняване, кг / m2 на ден), и ефективността на топлинния поток за единица количество варя или стъкло. Ефективността (ефективност) е ниската партида пещи (): Pot - 6 ... 8 баня - 10 ... 15, постоянно ванни пещи 17 ... 28. Най-ефективните електрически пещи - ефективност 50-70. Въпреки това, по-висока

Аз разходите на електроенергия в сравнение с цената Prisno газ или течно гориво инхибира широкото използване на електрически пещи.

За приготвяне на чаши художествени цели, развитието на нови видове стъкло, извършване на експериментална работа и производство на високо горещи продукти, използвани в изчакване w д пещ, в която едновременно кипят в огнеупорен тигел (саксии) стъкло състава на стопения или различни цветове. Недостатъци на тези пещи - ниска ефективност. Ръчно пълнене саксии, необходимостта да се замени разрушаване тиглите в движение, повишен разход на гориво и така нататък. Д. При производството на висококачествени продукти различни цветни и оловен (кристал) използва mnogogorshkovye регенеративна пещ стъкло с долната топлина. Такива пещи имат до 16 саксии полезен капацитет от 300 ... 500 килограма и ефективност на до 8%.

Саксии са склонни да бъдат кръгли, овални рядко; в напречната вертикална сечение е с форма на пресечен конус, по-рядко цилиндър. размер пот е избран в съответствие с размера на продукта, произведен.

Обвинението в горнилото получава топлина главно чрез радиация от покрива на пещта и отчасти от провеждането през стената на съда. Пот пещи Затова особено значение е височината на покрива на пещта: долната арка, на толкова по-интензивно саксиите се отопляват и зареждане намира в него.

Отличителният белег на топене на стъкло пот pechah- периодичност на всички процеси, които се редуват в последователност: загряване на пещта след разработването на продукти, запълването на партида и стъклени трошки топене на стъкло, стъклото и да завърши охлаждане производство на стъклени изделия.

Преди употреба за тенджери, тяхното калцинира и постепенно внимателно се вари до температура от 1500 ... 1540 ° С

Партида и стъкло битка в съотношение 50: 50 се зарежда в саксии затопля в няколко етапа: първо борбата, тогава заряд, и следващите порции хранени след oplavilis порции заредени горе. След проникване в последната част на температурата на пещта се повишава до максимум и извършва избистряне и хомогенизиране, който може да продължи в продължение на 6 часа. За да се засили тези процеси, използвани burlenie стъкло, които с помощта на метален прът в вземане на стъкло парче напоена дърво. Под действието на високи температури бързо освободени от дърво влага и продуктите на горенето, което води до тежки стопено стъкло трафик, което допринася за нейната възбуда и разяснения от газови мехурчета. Същият ефект се получава чрез барботиране пресова в zduhom °, който се въвежда в стъклото под налягане. След като двете Т ° на готвене приключи, стопеното стъкло се охлажда до температура на вискозитета, и след това да започне производство на стъкло.

Обикновено цикъл на пот пещ трае един ден повтаря всеки ден в продължение на една година, а понякога и повече - за спиране на пещта за ремонт.

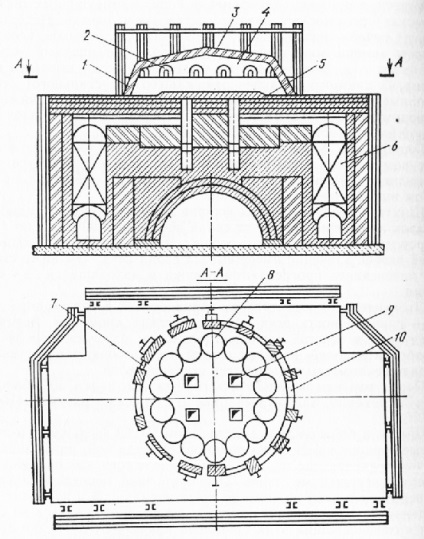

Фиг. 1. доставка Pot пещ с нисш пламък: 1 - долната част на стената (Регионална комитет), 2 - работни прозорци, 3 - купол, 4 - работната камера 5 - регенератор 7 - дупки поддръжка саксии 8 - саксии топене на стъкло 9 - горелка дупки (Кади), 10 - дупка, за да се зареди саксии

Помислете устройство пот пещ. Основният елемент на пещта - работна камера, в която зададеното количество работа изисква за саксии. В горната част на страничните стени са разположени на работния прозорец. Регионалният комитет срещу всяка саксия има дупка, през която саксии услуги. За да изтеглите от вдлъбнатините саксията на Регионалния комитет, а над него е направен отвор, който по време на затварящата плоча. Към междинното положение между пода и echami на баня заемат сечение пещ. Те се използват главно в производството на художествени изделия. Точно както в пота, раздел за готвене пещи стопеното стъкло може да бъде няколко състави или цвят - броят на секции, които са съседни един на друг "джобове", образувани от огнеупорни тухли и с обща горящи пространство.

Вани непрекъснато пещ - по-добри и по-продуктивни топлотехнически единици, те са най-често срещаните в стъкларската промишленост. При готвене в стъклен резервоар пещи всички етапи стъкларството процедира едновременно и непрекъснато. Това дава възможност за максимална механизация и автоматизация на целия процес, от попълване заряд и завършва с генериране на стъкло.

Основната част от пещта - басейн (баня), от огнеупорен дъски, т.нар пещ баня. Печки на басейна (баня) обикновено е с правоъгълна конфигурация в план. На единия край на банята непрекъснато през джоба на зареждане автоматично се зарежда в таксата за пещ, доставените в контейнери. Нивелири записани нивото на огледало стъклото на. Ако тя се издига над установения лимит, на партидата зареждане автоматично се деактивира. Тъй като нивото на производство на стъкло се понижава, автоматично се задействат включите системата и зареждане на ОС на в банята навлиза в нова част на обвинението. При производството на профилирани прибори изгодно използвани ванни пещи с канал, който се намира под дъното на честта на готвене. От взето по-добре сварени и по-охладен стопено стъкло канал.

Различни стъкларството стъпка случи едновременно в различни зони на пещта. Оптималната температура за готвене в зони 1 420 ° С, осветителни - 1430 генерира - 1260 ° С

При готвене в пещ стъкло резервоар постоянно поддържа окислително естество на газовата среда в частта за готвене на огледало стъклото монтирано неутрална атмосфера налягане и част от подгряващата - слабо положителна. Пещта 6 ... 12 тона от стопено стъкло в 1 ден, специфичното отстраняване стъкло в зависимост от интензивността на производство на 450 кг / м2 до 1 ден. Пещта може да се нагрява, като природен газ или течно гориво.

Един недостатък на пещи нагрява с газ, който изпаряване на олово оксид води до обедняване на повърхностните слоеве на стъклото и замърсяването. В електрически пещи като източник на топлина блок избран pristennye електрон-калаен оксид. поколения. стъкларството процес се извършва във вертикална поток под слой на студено зареждане надолу. Наличието на студено стопено стъкло партида слой намалява изпаряването на оловни окиси, допринася за получаване на хомогенна смес. солна стъкло.

При работа на такава пещ не е загуба на топлина от отработените димните газове. Специфичен разход на енергия за производството на 1 кг стъкло е по-малко от пламък ванни пещи. Освен това, с електродите на електрическа пещ, базирани на калаен двуокис Sn02 упражни никакъв оцветяване ефект на стопеното стъкло.

Цветно стъкло може да бъде приготвена по едно и също време, безцветен. За тази цел, в една област, в същото време резервоар пещ за топене на стъкло и безцветен до нея печка за готвене сателитна цвят.

Още по темата:

Свързани статии:

Свързани статии