Първият покритие нанесено от поток от изпаряват атоми са получени, както е отбелязано по-горе, Фарадей през 1857 г., с изпълнението на експерименти с изпаряване метални проводници в инертна атмосфера чрез преминаване на електрически ток през тях. В момента, тази технология е широко използван в получаването на покрития от алуминий, мед, кадмий, цинк и други метали, които имат относително ниска температура на изпаряване.

Технология за производство на резистивен изпаряване покритие има следните основни предимства:

1) възможността на покритието на метали, диелектрици, полупроводници;

2) технологията се осъществява с помощта на сравнително прости устройства;

3) възможност за нанасяне на покрития с висока скорост и регулиране в широк обхват;

Въпреки това, тази технология има следните недостатъци:

1) Метод голяма инерция изпаряване;

2) за контрол на потока на трудност атома;

3) ниска йонизация на атоми в потока и като резултат, ниска адхезия и непрекъснатост на отложения покритието;

4) трудно, а в някои случаи невъзможността за получаване на покрития на огнеупорни метали.

Отопление и изпаряване на материала, както вече бе споменато, се извършват чрез изпарители. Резистивни изпарители, в зависимост от тяхната структура е разделена на тел, лента, тигел.

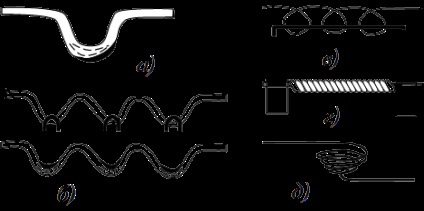

Телени изпарители се характеризират с простота на дизайна и технологията на производство. Както изпарители материал обикновено се използват трудно топими метали: волфрам, молибден, тантал и т.н. Формата на изпарителя може да бъде различен .. Някои от най-често срещаните варианти изпарителите практика дизайн тел са показани на фигура 3.

Фигура 3 - тел Изпарители: А - под формата на грубо резба; б - синусоидална нишка; в-верижна спирала; сърцевина нагревател грам-волфрам; и т.н. - конична спирала

Диаметър на нишката - 0,5-1,5 мм, и тя трябва да бъде еднородно в напречно сечение, в противен случай е възможно прегряване и последващо унищожаване.

Телени изпарители имат следните недостатъци:

- не позволяват да се изпари прахове;

- изпаряваща чрез проводник атоми изпарители вещество се разпространяват във всички посоки, и може да има загуби (полезен нисък коефициент на изпарените материали).

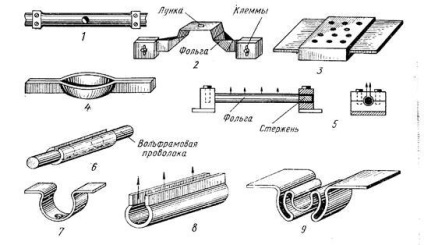

Лента изпарител направени от тънки плочи, ленти от огнеупорни метали и има специални вдлъбнатини върху повърхността, която се поставя в изпарилата вещество (Фигура 4). Те са прости в тяхната конструкция и изпарен метални атоми в пространствения ъгъл на 2p. Въпреки това, те са по-малко икономичен в сравнение с телени изпарители.

Фигура 4 - Band нагреватели 1, 2 и 3 - повърхностни изпарителите на; 4 - изпарител лодка; 5- 9 - цилиндрични изпарители

Изпарител тигел е баня, към който се поставя на метала. Камерата може да бъде направен от материал, който не провежда електрически ток. В този случай, за да се постигне желаната температура изпаряване използва отделен нагревател. Както е използван тигел материал ВеО (т.т.

1800 ° С), също (Тт - 2200 ° С), графит, Al2O3, W, Mo, Ta, TrO2 и други огнеупорни материали. Използване възможно валяка изпарители да се прилагат дебели покрития без използването на специални системи за доставяне на изпарените материал в зоната на изпаряване. В момента голяма част от такъв тип сгради изпарители. Основният недостатък на това, че газовите потоци са принудени да преминат през обема на разтопения метал, тъй като най-високата температура в тигел стената. В резултат на това при високи температури, изпаряване (скорост на изпарение) в газовия поток съдържа капчиците фаза. При депозирането на металните капки върху повърхността на субстрата се намалява драстично физико-механичните свойства на покритията.

Някои трудности е процес за получаване на покрития на сплави, съединения с сложен състав. Покритията на сплавите могат да се прилагат в два основни начина:

1. отопление и изпаряване на сплавта. Трябва да се има предвид, че първият изпарява сплав компонент с по-висока равновесното парно налягане. В резултат на това покритие повърхност е оформена с неравномерно дебелина химически състав. За изравняване на химическия състав на покритията е необходимо да се подложи на топлинна обработка (дифузия отгряване).

2. Покритие чрез изпаряване компоненти от отделни изпарители. Такива методи, например месинг покритие се получава чрез изпаряване отделен мед и цинк. Основният недостатък на този метод е необходимостта от предприемане на специални мерки, за да се получи единни покрития от зоната на субстрат (преместване на субстрата или изпарители използват екрани и др.)

В някои технологични решения при изпаряване на сплави за поддържането на стехиометричен състав на покритието и да се постигне по-високи физико-механични свойства използват методи експлозивен изпаряване (топлинна флаш). В този случай, температурата на изпарителя е разположен и над температурата на начало на изпаряване вещества. При високи температури на изпарение на образувана с висока плътност потоци характеризира с висока степен на йонизация.

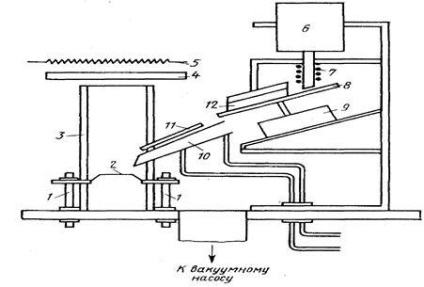

Такива изпарители имат система за дискретно или непрекъснато подаване на материал в зоната на изпаряване (Фигура 5).

Фигура 5 - схема на устройството за нанасяне на покритие чрез изпаряване експлозивен: ток води 1- 2- изпарител 3 - кристал екран 4 - субстрата; 5- субстрат нагревател 6 - - бункер 7 - пещ за дегазиране на прах; 8 - задвижване; 9- задвижващ механизъм; 10- табла; 11 - на екрана; 12 - скрепер

Прах от бункер 6 снабден върху повърхността на въртящ се диск 8 и молибден скрепера 12 се направлява в тавата 10 и след това към изпарителя 2. С помощта на задвижващия механизъм 9 се осигурява чрез непрекъснато и едновременно движение на вибрационна прах. Скоростта на подаване на праха може да варира регулиране на междината между диска и фунията. Контейнерът е снабден с екран 11. С цел да се охлади тавата се въвежда във водата чрез специален вход.

Такива устройства са по-сложни. В някои конструкции предвидени, наред с другото, принудително охлаждане на тавата с течаща вода и екраниране на повърхността на изпаряване. Важното е изборът за всеки изпаряваща материал или смес от материали, оптималната температура на изпарителя, размер на частиците и формата, тяхната скорост на подаване на изпарителя.

Свързани статии