Точката на топене на мед 1080-1083 ° С В температура 300-500 ° С има мед гореща крехкост. Медта се разтваря в течно състояние газ - водород и кислород, което прави трудно да се заварява. С кислород мед образува меден оксид (Cu2 О), което дава междинно съединение медна сплав на Си + Cu2 0, разположен на границите на зърното. Тъй като точката на топене междинно сплав с 20 ° под температурата на топене на чиста мед, тя допринася за образуването на горещи пукнатини при втвърдяването на заварка.

Когато втвърдяване на стопения мед, съдържащ меден оксид в присъствието на водород образува малки пукнатини. Този феномен, наречен "водород болест на мед", се дължи на водород съединението с кислород и меден оксид образуване на водна пара, която при високи температури има тенденция да се разширява, което води до напукване на метала на заваръчния шев. Трудността се дължи на заваряване на мед и висока топлопроводимост (6-7 пъти по-голяма от термичната проводимост на стомана) и течливост в стопено състояние.

По-малкият кислород като меден оксид в медта се съдържа, по-добре е заваряема. Примеси на арсен, олово, антимон и бисмут трудно за заваряване на мед. Най-добрият заваряемост има електролитна мед не повече от 0,4% примеси. Леене мед, съдържащ до 1% примеси заварени лошо. Хром, манган, желязо, никел и тантал увеличи силата на заваряване метал по време на заваряване на мед.

Електродъгово заваряване. Поради значителен топлопроводимост мед дъга това заваряване изисква използването на високо текущата стойност.

Течливост на медта е по-високо от стоманата, така че заварените краища на листа трябва да се свърже плътно без междина. ръбове на ъгъла на отваряне трябва да бъде 90 °. Понякога множествена разстроен край тях сгъстяване за последващо коване и закаляване с цел смилане зърно заваряват метал. дебелина мед по-голяма от 6 mm са заварени с подгряване. Листове с дебелина от 1 до 3 mm са заварени с фланцови краища, без пълнител метал.

Тънки листове (по-малко от 6 мм) след заваряване prokovyvayut студена и дебелина - при температура 200-300 ° С се подлагат на Peening заваръчния метал и преходната зона. За да заварка метал якостта и еластичността на коване след това трябва да хибридизира, нагряване до температура от 550-600 ° С и бързо се охлажда с вода. Така заварка метал и засегнати топлина зона става фина структура. За да се предотврати коване пукнатини не трябва да се провежда при температура над 300 ° С, тъй като при тази температура мед става чуплив. Заваряване се извършва въглерод или метален електрод използване потоци и покрития.

Режими мед заваряване следните въглероден електрод:

Въглероден електрод олово заваряване дъга дълъг (10-15 mm) при постоянен ток директно полярност с напрежение в обхвата 40-55.

За да се избегне образуването на меден заваръчен трябва да се извърши бързо, без спирки и почивки в размер не по-малко от 0.25 м / мин. Край пълнител прът трябва да бъде поставен между върха на електрода и течен основен метал баня без потъва в него. Електродът се провежда под ъгъл от 70-80 ° и заваръчния прът - ъгъл 30 ° спрямо заварени лист.

Разтопи капки телта трябва да се вливат в заваръчната вана. Както метал в пълнежа е телена мрежа на (електролитни) мед или бронз фосфор Br. 009-0,3, състояща се от 90.2% мед, 9,27% калай, 0.25% фосфор. За защита на метала от окисляване и отстраняване на меден оксид, използвани потоци следните състави:

При заваряване пръти Br. 009-0,3 може да се използва като поток смес състав: 94-96% боракс, 4.6% магнезиев метален прах.

При заваряване меден метал електрод се използва медна тел електроди от Ml, M2 и МЗ Вг или бронз. СМС-3-1 с покрития, чиито състав като редуктори въведени Феромарганец, феросилиций, силиций и мед и др. За да се защитят обратната страна шев от окисляване в жлеба под поддържащия шев излива поток от същия състав като покритието. Покритието се прилага поток ММР-2, със следния състав: 43% simanala (силициева сплав, манган и алуминий) 30% флуорит и 14% фелдшпат, 8% от графит, 5% калиев карбонат, 45% натриев силикат към теглото на суха смес. Дебелината на слоя покритие от страна на 0,35-0,8 мм. Постоянен ток, обратна полярност 50-60 и диаметър тел 1 mm. Дъгата трябва да бъде възможно най-кратък. Заваряване се извършва бързо. Когато метал дебелина до 4 мм със скосени ръбове, не го правят. С дебелина повече от 4 мм ъгъл ръб наклон 30-35 °. Метални дебелина по-голяма от 4 mm са заварени с подгряване до 200-300 ° С, след заваряване топлина се използва за 550-600 ° С и бързо охлаждане във вода. За уплътняване шев предварително prokovyvayut както по-горе.

Мед, съдържащ кислород не е повече от 0.01%, е възможно да се заварява електроди Ml мед покритие "Komsomoletz" следния състав: 50% Феромарганец, феросилиций 8%, 10% и 12% флуорит на фелдшпат, 20% водно стъкло (теглото сух част покритие). "Komsomoletz 100" заваръчни електроди следните режими:

Прилага и EBS електроди разработени от Балтийско Ленинград, с прът на kremnemargantsovistoy бронз Br. СМС-3-1, съдържащ 3% силиций, 1% манган и покритието, състояща се от 17.5% манган руда, и 13% флуорит и 16% графит и сребро, 32% феросилиций 75% сила, 2.5% алуминий прах. Покривната течност се смесва и се прилагат към стъклен слой върху прът с диаметър 0,2-0,3 mm от 4-6 мм. Заваряване се извършва при постоянна къса дъга ток с обратна полярност; ток 50 е избрана въз основа на диаметър прът електрод 1 mm.

Медта също заварена волфрамов електрод в защитна атмосфера на азот.

Газ за заваряване. дебел мед до 10 mm заварени капацитет пламък 150 дм 3 / ч ацетилен в дебелината на материала 1 mm.

При заваряване дебели листове пламък мощност се увеличава до 200 дм 3 / ч ацетилен при 1 mm в този случай е по-добре да се прилагат едновременно заваряване две горелки, всяка с капацитет от 100 дм 3 / ч ацетилен в mm дебелина на лист 1. Пламъкът трябва да бъде само редуктивно; поява на излишък на кислород в резултатите от пламък в окисляването на мед. С излишък на ацетилен в сместа се възстановява меден оксид с водород и въглероден оксид, съдържащ се в пламъка, при което в заварка метал като пори и пукнатини. пламък ядрото трябва да се съхранява при 90 ° към повърхността на листа на разстояние 3-6 mm от повърхността на ваната. Заваряване олово бързо, без прекъсване. Нанася еднослойни шевове, тъй като заваряване на многослоен може да се счупи. Дълги шевове заварени части obratnostupenchatym начин. При заваряване в устройството трябва да се осигури свободно движение на краищата под влиянието на топлинна деформация. Благоприятно прилага допиращи се и ъглови връзки с външен спояване се избягва и челно обиколка съвместно. Дебелината на метал от 2 mm челно заварени без добавки, чрез поставяне на дъното азбест или графит да се предотврати изтичане на метала на заваръчния шев: при дебелина от 3 mm използват V-образно скосяване ръбове с ъгъл на отваряне от 90 ° и замъгляване на поне 1,5-2 мм (1 / 5 дебелината на лист); при дебелина повече от 10 мм се използва. подготовка и заваряване Х-образната са едновременно от двете страни във вертикална позиция с две горелки. Преди заваряване на тръби, за да се избегнат резки преходи произвеждат предварително качулка изгарянето тръби или дюзи.

Преди заваряването на краищата почиства до метален блясък или гравирани в разтвор на азотна киселина, последвано от изплакване с вода.

Разпределение на топлината на пламъка се контролира, така че телта се разтопи и преди разтопи метал ще обхване краищата доведоха до състояние на "замъгляване".

Filler прът трябва да бъде направен от телена мрежа (електролитни) мед или мед, съдържаща до 0.2% фосфор и до 0.15-0.30% силиций, са суспенсия. Диаметърът на проводника се приема, че:

Телени диаметър по-голям от 8 мм не е приложим. За дезоксидация на мед по време на заваряване и отстраняване на азотни оксиди в шлака потоци използвани както е описано по-горе. Поток № 4 с киселинен натриев фосфат, използван в заваръчната тел не съдържащ редуктори - силиций, фосфор и други.

Мед заваряване може да се извърши с помощта на BM-1 газообразен поток (вж. § 2). В този случай, използването на върха на горелката за един брой е по-голям, отколкото при заваряване с прахообразен поток, така че да не се намали отопление и заваряване скорост.

В резултат на това качеството на заваряване се получава по-висока, отколкото при заваряване с поток прах.

Ако на метала за заваряване се изисква повишена якост и пластичност, заварени шевове prokovyvayut: при дебелина до 6 мм в студа, и по-горе - в загрява до състояние 500-600 ° С. Предлага сгъстяване преди коване отсечени шев за да се избегне напукване време на коването. Когато Peening настъпва смилане зърно и унищожаване на меден оксид филм върху границите на зърното, което увеличава якостта и еластичността на метала на заваръчния шев. За да се увеличи вискозитета на метала на заваръчния шев и топлина засегната зона се подлага на термична обработка чрез нагряване до 550-600 ° С, последвано от бързо охлаждане във вода.

За заваряване газ, запояване и заваряване на мед и негови сплави (месинг, бронз, и т.н.) могат да бъдат разработени да се прилагат VNIIAvtogenom метод gazoflyusovoy заваряване, където прах поток се засмуква и ацетилен се подава директно в пламъка на горелката чрез специална инсталация KGF-2-66. Монтаж на KGF-2-66 е търговски достъпен и се състои от заваръчна горелка, сушилнята (за заваряване ацетилен от генератора) и flyusopitatelya един работен и един резервен резервоар поток. Резервоарът е предназначена за 4,6 кг поток, скоростта на потока 70 гр / гр 3. 50-2800 ацетиленови дм поток 3 / ч, ацетиленова налягане - не по-ниска от 0,1 кгс / см 2 налягане на кислород по време на заваряване е 3.5-4 5 кгс / см 2. Инсталация тежи 40 кг.

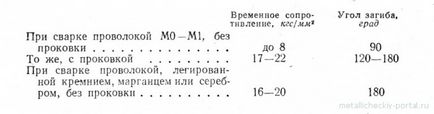

Като резултат, заваряване газ и заварка медно съединение има следните механични свойства:

Свързани статии