Стомана след закаляване: Структура и свойства

Микроструктурата на стомана 45 след закаляване и отвръщане

Закаляване: същността на операцията

- легирана (те са произведени в съответствие с ГОСТ 4543);

- лагер в съответствие с ГОСТ 801;

- пружинна стомана в съответствие с ГОСТ 2052 и ГОСТ 14959;

- всички видове инструменти, както и легирани окис без.

За да се разбере ефективността на охлаждане, е необходимо да се стоманената конструкция след стопяване и последващо горещо валцуване до желания профил - лента, прът или специален профил (ъгъл, канал и т.н.).

Всяко стомана има кристална структура, която е безкрайна набор от кристали. При леене на стомана, последвано от охлаждане на стопилката, тези кристали се превръщат в многостенни форми, наречени зърна. Тъй като това е активно насищане с кислород, между съседните кристали с кухини, които са в процес на охлаждане на блока постепенно се пълни с сяра, фосфор, и други ниско топим неметални включвания. Това не само намалява еластичността (фосфор и сяра - много крехки химични елементи), но също така допринася за появата на много груби зърно клъстери, като метал неравномерно в неговата плътност. Боравят с такива продукти, които не могат да бъдат - бар ще започне да се справи. Ето защо, веднага след валцуване се извършва топене, по време на който първоначалните дефекти са излекувани, а структурата става по-равномерно. Съответно, увеличава плътността и повърхностни пукнатини изчезват.

Температурата на формата в зависимост от цвета при нагряване

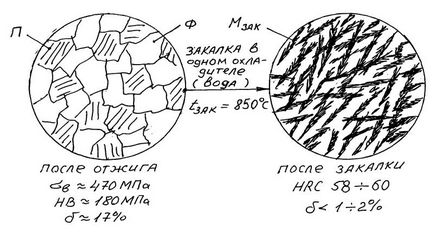

Пластично деформиране на положителния ефект само върху макроструктурата. Над микроструктури промяна отговаря, закаляване - набор от технологични методи за топлинна обработка, същността на която е да се повиши якостните характеристики на стоманата. закаляване идея е да се определи броят на висока температура компоненти на микроструктурата (придаващ резистентност стомана) за нормални условия на употреба на продуктите. Съответно, стомана, без да се променя химичния си състав, драстично повишаване на нивото на някои от своите механични характеристики:

- граница на якост на опън Rm. МРа;

- добив якост ReH. МРа;

- о и ограничаване на умора. МРа;

- Твърдост по Бринел HB или HRC Rockwell.

Въпреки това, някои параметри - по-специално, издръжливост, удължаване, - след втвърдяване станат по-ниски. Ако това е много важно от гледна точка на последващата оперативна стабилност на детайлите на (и в повечето случаи това се случва), а след това веднага след втвърдяването да изпълнява някои допълнителни стъпки: ваканция, стареене и др.

Температурните промени в структурата

Закаляване се извършва доста често за продукти, произведени от висококачествен конструкционна стомана, съдържащи повече от 0,4% С, и почти винаги - за конструктивни стомани, тъй като тя е за тях обикновено се увеличи изискванията за здравина.

Избор на режим на втвърдяване зависи от детайлите на дестинация. Следните технологии са най-често срещаните:

- Термична обработка на нисковъглеродни стомани структурни (по-малко от 0.2% в), които изискват комбинация от повърхност с твърдост достатъчно вискозно ядро. В този случай, първата работи циментация - насищане на повърхността с допълнителен въглерод, и след това по-късно се гаси стомана;

- Топлоносителя-въглеродна стомана с 0.3 ... 0.6% В. Те се използват за производството на критични технически изделия на сложна форма, които се използват при променлив товар. Нормализиране винаги се извършва след закаляване;

- Химическа топлинна обработка, която се извършва по отношение на високо легирани стомани, където дълбоките слоеве могат да останат на черупките. Основни изпълнения на такова лечение - цианидиране, азотиране, сулфуриране - също произведени след втвърдяване.

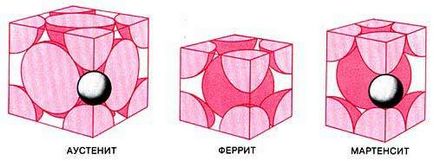

3 форми кристали на желязо в стомана sverhvysokouglerodistoy

- При температура до 723 ° С - ферит и перлит (перлит е механична смес от ферит и цементит, които са смесени карбиди и легиращи елементи).

- Над тази температура и до 850 ... 900 ° С смес от ферит с аустенит с региона на стабилна съществуване на структури зависи от процентното съдържание на въглерод, и се намалява постепенно от диапазона 950 ... 723 ° С до 0 ° С.

- Под тази температура линия структура е чисто аустенит.

За да се покаже динамиката на структурни промени в структурни стомани време на топлина известни широко използван диаграма "желязо-въглерод", чрез който се определя режима закалителни и последващо темпериране. Често има и снимки и структурни компоненти.

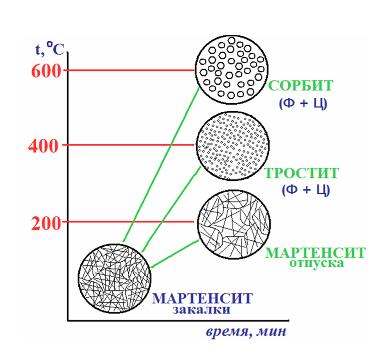

втвърдяване поведение

Защото не само якостни характеристики растат чрез бързо охлаждане, но и крехкостта на технология правилното управление на този процес е, че, от една страна, за да се определи начина, по който е възможно най-голям брой оставащи аустенит, а от друга страна, за да се намали негативните ефекти от тези промени. Това е особено важно за сложни форми, в които има стрес концентратори.

Закаляване е разделена на следните видове:

Три вида отпуск след закаляване

Особености закалени инструментални стомани се дължи на това, че те работят с много по-високи експлоатационни натоварвания, например, за средство за тежък режим те достигат 3000 ... 3500 МРа. Затова е изключително важно да се осигури задоволителна комбинация на якостните параметри. Основната разлика между всички видове закаляване инструментални стомани е задължителен отпуск веднага след втвърдяване.

Най-добрият резултат се дава от следните режими на закаляване:

- Изотермични.

- Охлаждане с спонтанно освобождаване в което елементът се загрява за кратко отстранява от охлаждащата среда (масло) се пречиства от получения оксид филм, и след това отново се потапя в маслена баня.

- Net, в който нагряването се осъществява в пещи с контролирана атмосфера, свободна от оксиди.

- Светлината, когато продуктът се нагрява в алкални стопилки.

Ако откриете грешка, моля изберете част от текст и натиснете Ctrl + Enter.

Свързани статии