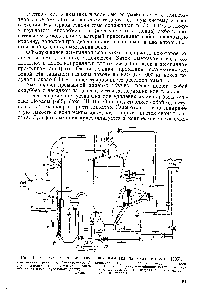

Фиг. 111-31. Инсталация за извличане на амоняк от коксов газ [605]

предложи също да се използва разтвор моноамониев фосфат за извличане на амоняк от коксов газ. Това представлява диамониев фосфат [c.521]

химична технология се използва широко така наречената противопосочен принцип. Например, за улавяне на амоняк от коксов газ скрубер монтирани четири (кула), в която водата абсорбиране амоняк газ се движи към кокса. Прясно коксов газ навлиза в първата скрубер чиста вода - четвъртото скрубер, където екстракти от малки количества амоняк газ не абсорбират в предходни скрубери. Първият влиза в скрубера и вече съдържащ амоняк натъкват на амоняк богати газове, той все още изразходва определено количество амоняк. По този начин се постига най-пълно извличане на амоняк и се получи по-концентриран разтвор. Тя работи на принципа на насрещния поток, тъй като повечето топлообменници (хладилници, нагреватели, кондензатори, регенератори и др.). [С.16]

Заводи и кокс не само съдържащи сяра доставчици суров материал под формата на сероводород газ, но също така и потребителите на сярна киселина. необходимо, например, за извличане на амоняк от коксов газ. Следователно, използването на сероводород газ екстрахира за преработката в място в сярна киселина ще освободи транспорт от сблъсък транспорт на сярна киселина и към споменатите растения собствен сярна киселина. [C.53]

За да се усили абсорбцията на амоняк с вода се използва като производствени помощни средства, използвани в режим на пяна за извличане на амоняк от коксов газ е разположен многостъпални абсорбатори (10) секции. Интензитетът на поглъщане в тези устройства в 45-100 пъти по-високи, отколкото в конвенционалния опаковани да lonnah. Температурата на газа на входа на абсорбера е 16-20 ° С, на изхода от абсорбера - 9- 14 ° С, температура на входящия течност е 7-13 ° С и налягането на изходящия газ от 14- 19 преди устройството е 40- 70 mm Hg , Чл. Коефициентът на абсорбция може да се изчисли по формулата [c.262]

Метод за обработка на синтетичен амоняк в амониев сулфат Аератори не е коренно различна от тази, описана по-горе. обем газ. преминаваща през устройството. в този случай, значително по-малък, отколкото при отстраняване на амоняк от коксов газ. Поради значително намалява и размера на Увлажнители. Този метод има значителни недостатъци, които включват най-вече голям хидравлично съпротивление Овлажнители капан, което води до увеличаване на консумацията на енергия при работа за корупция. В колоната разпределени сравнително малки кристали на амониев сулфат. с относително високо съдържание на влага (2-3%) след центрофугиране .. [c.55]

Преди асимилируеми източници на азот XX век са нитрати естествен натриев нитрат (Чили) и калиев нитрат (Индия). От края на XIX век започна промишленото възстановяване на амоняк от производството на кокс продукти (директен коксов газ), като се запазва стойността си до момента. Добив на амоняк в този случай е около 4 кг на тон кокс. Така през 1978 г., с световното производство на кокс 310 Mill. Тона, това съответства 1.3 Mill. Тонове на амоняк. [C.189]

Селективното отстраняване на сероводород може да се извърши без движение, с частично циркулация и общата циркулация на разтвора на абсорбция ясно очертае тези три групи процеси е невъзможно. За да премахнете амоняк от коксова пещ генератор или процеси, които обикновено се използват първата или втората група газ. Повечето от амоняк, съдържащ се в газа, се абсорбира заедно с сероводородът и се използва като активен агент в разтвора на абсорбция. [C.74]

Описани [37] Метод за разпределяне на пиридинови бази от коксов газ. се използва в комбинация с индиректна отстраняване на амоняк. При нормални условия, около 82% пиридинови бази. първоначално се съдържа в пречистения газ от смолата. премине в газовете, изпускани от карбонатор в атмосферата. Пиридин процес разпределение бази състои от преминаване на горивния газ от карбонатор през втория карбонатор, съдържаща 50% сярна киселина. поддържа при температура приблизително 10 ° по-висока от температурата на газовия поток. По този начин, непрекъснато се добавя достатъчно количество от кондензиран водна пара да се разреди концентрирана сярна киселина и 50%. Разтвор на пиридин сулфат хранени (непрекъснато или периодично) второто устройство и се неутрализира с амоняк. Съответно добавки за нагласяване на амоняк може да получи слабите и силните бази отделно. В присъствието на голям излишък от сярна киселина (около 200%) в абсорбиращата течност става около 90% от пиридинови бази. съдържащи се в газовете от карбонатор. Както наситен разтвор съдържа 250-300 грама на пиридинови бази до 1 кг. [C.246]

Газът се нагрява с пара до 50-60 ° С и се пропуска на екстракционните ammpaka, извършена чрез взаимодействие със сярна киселина (получен с тора е амониев сулфат). В същия този етап служи амоняк се отдестилира от водата образувана по време на началното изстудяване на коксов газ. Сярна киселина едновременно свързва газ, съдържащ се в основата пиридин в пиридин сулфат. който след това се изолира в отделна инсталация, пиридинови бази. [C.93]

Коксов газ след възстановяване от него в химически завод смола, амоняк, бензол и други химически продукти, върнати от захранващи тръбопроводи и разпространение на коксовите пещи [c.92]

Освободена от коксов газ се охлажда в амоняк. крайни хладилници. където нафтален се отделя, до 20-25 ° С (фиг. 10). След това газът се подава към инсталация за оползотворяване на бензенови въглеводороди. разположен в газа под формата на пара. Най-широко използвани в индустрията е метода на [c.41]

ST Rashevskaya. MA Voroishlova, Н. S. и М. Grinkevich Lapshina през 1942 г., се установи пълно годност на киселината за извличане на амоняк от коксов газ и производство на амониев сулфат вместо обикновено консумират кула киселина. Последно киселина, съдържаща не повече от 0.02% на азотен оксид напълно denitruetsya. и след това преминава в насищане за производство на амониев сулфат. Денитрификация се провежда при 40-50 ° С чрез продухване на коксов газ сярна киселина. прилага в количество от 45 па аз съм киселина. [C.90]

В продължение на много години най-разпространеният метод за извличане на сероводород газ е почистване железен оксид кутии сухи. Този процес е разгледан в гл. осмият е все още много широко използван в Европа. Въпреки Eshe в края на деветнадесети век, е предложено за пречистване течност-газ процеси на сероводород използване Ammian и съдържа в газ въглища. Първият от тези методи - воден амонячен газ измиване kol1gchestvom необходимо за по същество пълно поглъщане на газове, съдържащи във всички NCD и COS - използва се за почистване газ коксова пещ. Киселинни газове след това се разделят от разтвора чрез нагряване, и се регенерира разтвор се рециклира обратно към абсорбера. Максимално възстановяване на въглероден диоксид изисква движение на големи обеми от течност и значителен поток от водна пара в разтвора на регенерация. при което процесът е икономически неизгодно. Следващи повторни опити за разработване на пречистване процеси, подобни на тези, описани, също са били неуспешни главно поради същите икономически фактори. [C.73]

В промишлеността, процеса на абсорбция се използва за разделяне на въглеводородни газове в петролни инсталации. възстановяване на амоняк от коксов газ и въглеводороди, пречистване на изгорели газове за целите на капани продукти или неутрализиране кървене в много други случаи. [C.154]

Премахване на химикали от в коксовия газ започва да се развива много по-късно - преди около 70 години. Много преди това е известно, че в коксов газ съдържа смола, която се счита за боклук и бяха открити д прилага и известен бензол. нафталин и амоняк, но дълго и техника може да реши проблема на техния добив и isholzovg Ния. [С.6]

Виж страница, където терминът отстраняване на амоняк от коксови газове споменати. [C.157] [c.257] [c.675] [С.32] [c.53] Минералните соли Technology (1949) - [c.571]

Свързани статии