Монтаж тела елементи. Монтаж преформи за да се получи гладка повърхност на главната опората (константа за регулиране и самонагаждащи) за определяне на позицията на детайла, а спомагателната носеща (регулируемо и самонагаждащи), използвани за увеличаване на твърдостта и вибрации съпротивлението на технологичната система.

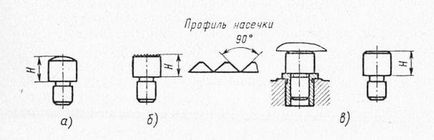

Главна постоянна подкрепа със сферична глава и назъбена използва при инсталирането на малки заготовки с нетретирани бази, и плосък главата - за настройка споменатите основни лекувани преформи. За да се гарантира висока точност на определяне на размера на височина Н на главата се извършва с достатъчно близо толерантност.

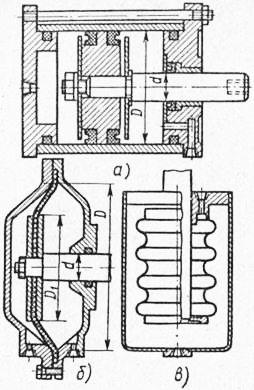

Фиг. 1. Основна постоянна сферичен лагер (а) е щампован (б) и плосък (в) с глава

За по-доброто чип с назъбена подкрепа глава монтирана на вертикална подкрепа със сферична глава - на хоризонталните тела стенни.

Вместо поддържа плоска глава понякога използват плоски плочи без вдлъбнатини и канали. Каналите улесни отстраняването чип срязване детайла. Опорната пластина се използва при инсталиране на заготовките лекувани база.

подкрепа устройства трябва да имат висока устойчивост на износване. Те са изработени от стомана марка U7A (диаметър D подкрепа на 12 mm), stchali 20x марка (по-голям диаметър и опорната плоча). След топлинна обработка твърдостта на опорите 56-61 HRQ. Поддържа с назъбена глава 45 е изработен от стомана (твърдост след топлинна обработка 41,5-46,5 HRC3).

Регулируеми опори се използват по време на инсталация с нетретираните заготовки или основи като помощни подпори.

Самостоятелно изравняване лагер са широко използвани като първични и вторични отвори когато дърпа и други операции на обработка на детайли със сложна форма.

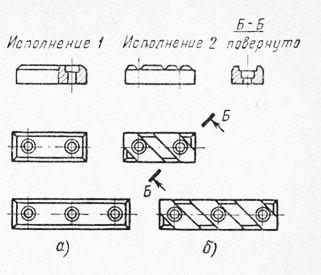

Фиг. 1. опорната плоча без канали (а) и с канали (б)

Фиг. 2. Регулируеми крачета: и -vintovye, B- клин в - клин с бутало

Фиг. 3. самоизравнителни лагер: А, В, С - топка, г - лост бутало, г - бутало

Монтаж на заготовките на дупката се извършва с помощта на цилиндрични дорник и монтажни пръсти. При определянето на детайла с дупка база клирънс трябва да бъде обработена в 7-ми клас на точност. Когато тази външна повърхност може да се премества по отношение на вътрешния в празнината.

Най точност инсталация (отклонение от съосност 0.005-0.01 mm) осигурява на скосена дорник и дорник с натискането на формата.

Разширяване дорник камера използва при обработката на детайли с отвор, образуван от 8-13 ц Qualitet точност.

Най-голямата точност инсталацията (0.002-0.005 mm) осигуряване на дорник с еластичен елемент: цанга (дупка работи от 8-13 ц точност Qualitet); и тънкостенна втулка GIDROPLAST (дупка работи с 7-8 ц Kvali-tetam точност); гофриран втулка (дупка работи с 7-8 ц Qualitet точност).

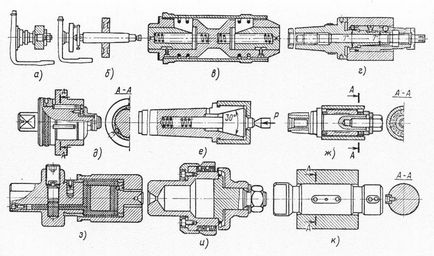

Фиг. 4. дорник: А - за монтаж на детайли с клирънс скосяване b- А, С - Cam R - топка и т.н. - валяк, F, G - Collet, S - тънкостенна втулка и GIDROPLAST, и - с гофрирани ръкави, к - с детайла zapressovaniem

В монтаж на частите на тялото и панели от среден размер за две дупки осигури достатъчно висока точност ориентация. Дупките в детайлите трябва да бъдат обработвани от 7-ми клас на точност точност. Един от най-монтажни пръстите изпълнява цилиндрична, другата - среза. В този случай при максимално възможното разстояние между пръстите осигурява най-малката грешка е ъгловата местоположението на детайла.

Валове, цилиндри, и заготовката, разположени върху дорника, се определят в центровете.

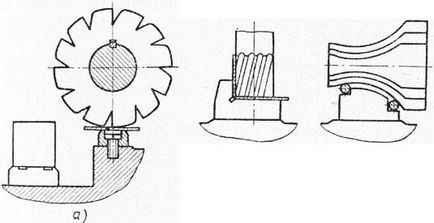

Монтаж заготовки на външната повърхност на цилиндричната се извършва на призмата, в касети в ръкава. Prism за задаване на кратки детайли са стандартизирани. В устройства с помощта на призма с ъгъл 2а = 60; 90 и 120 ° С (най-приложение, получени призма с ъгъл 2а = 90 °).

Осигуряване на детайли в патронници - гъвкав, широко използван метод. Настройка по този начин определя от точността на производството на касетата за грешка, точност производствени технологични основи заготовката. При закрепване nonrigid детайли със сила, насочена радиално възможно огъване на заготовката, за да се намали броят на които се увеличава в челюстите патронника.

Методите и инструментална екипировка елементи за монтирането им върху машината. Екипировка е монтиран възел работната машина, специално седалка (база единица).

На стругове група патронници и дорници монтирани директно върху вретено центриране на монтажен елемент, разположен върху външната или вътрешна (конусен отвор) диск повърхност; използване на преход на патронника на патронник центриращ щифт или инсталирани в конусен отвор на шпиндела.

На стругове инструмент също монтиран в центъра (такива дорници) в конична отвор на Задно седло в Ножодържачът.

На смилане, хоризонтално пробиване, пробиване и други инструменти обработващи монтиран в раздела равнина, имащ Т-образни канали. За ориентация по отношение на корпуса надлъжните захранващи устройства включват две призматични ключове privertnye, които са предвидени в един от слотовете Т-участък (обикновено в средата на по-точни). Поради износване и последващо възстановяване на широчината на профила на жлебовете увеличава, следователно, за да се предотврати инсталация въртящо устройство притиска към едната страна на жлеба.

За монтиране на масата в случай, че има специални адаптации очите болт. При ниски режещи сили две уши поставени в същата Т-образен жлеб, като ключ за големи - четири уши разположени симетрично в съседни слотове.

В някои случаи, с цел рационално разпределение на устройства на масата и че точността на основата на масата на последната се фиксира неподвижно над пластина с прорези и отвори окото, които се използват за инсталиране на устройства.

Приспособления към масата на машината може да се инсталира без подравняване (това се случи на инструмента Грешка при инсталирането) или съчетаването на позицията на опорите. Техническите спецификации за монтаж изготвяне устройство и производството на технически подробности картата трябва да бъдат посочени допустим помирение грешка. устройства за подравняване Позиция са широко използвани за gear-, шлифовъчни машини, стругове, фрези и други металорежещи машини.

Всички режещи инструменти са част за монтаж за монтиране и закрепване на инструмента за рязане на технологичното оборудване или устройство.

В режещи бази комплект се състои от няколко равнини, или цилиндрична и плоска (лицето) повърхности. В свредла, райбери, райбери, мелници фиксиращата част е във формата на цилиндрична или конична опашка или цилиндрична или конична дупка. За да се предава въртящ момент при инструмент шпонка на лицеви на предвидените в дупката или върху крайната повърхност.

Всички инструменти фиксирани върху вретено CNC фрезови машини, снабдени с елементи за създаване на аксиално закрепване сила.

Когато заточване на режещи инструменти, използвани, като правило, същата база като тази на монтирането на машината или устройството. В същото време за сканиране зенкери, протяжки, когато цикленето е монтиран на центъра и на ъгъла на ориентацията се извършва на инструмент зъб.

При инсталиране на смилане колело отвор машина вретено се използва и плоския край изправена; смилане глава е закрепена за цилиндричното стебло.

Някои от инструментите, използвани като основа на техния част (например изглаждане на дорниците трябва да се калибрира отворите с резба част на кранове Гаечен ключ с извита опашка).

Вайми. Изделията, предназначени за dosylka заготовки да отговарят за позициониране елементи, осигуряващи надеждна връзка с монтажни елементи за обработвани детайли и да се предотврати неговото изместване или вибрации по време на работа.

Необходимостта да се осигури детайла изчезва, ако силите, възникващи по време на обработката, не може да се измести на детайла (например, tsekovanii).

Вайми обикновено се състои от механизъм за повдигане и задвижването. В същото време има и устройства, състоящи се само от силовия механизъм (по-нататък ръчни механизми затягащите), както и устройства, състоящи се само от (наричани още устройства за директно действие) на диска.

механизми за повдигане (винт, клин, камера, лост, шарнирно-лост, и така нататък. Г.) са лесни за производство, компактен, способността за промяна на големината и посоката на сила се предава. Винтови и клиновидни механизми са способни самостоятелно заключване, което е много важно от гледна точка на безопасността (особено в комбинация на затягащото устройство с устройство за установяване аварийно захранване).

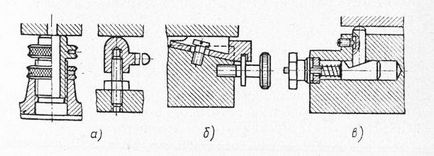

Винтови затягащите механизми се използват за директно закрепване на винта на детайла налягане.

Клин затягащите механизми са широко използвани в устройства имат ъгъл клин на 6-15 ° (което осигурява значителна сила и висока надеждност на затягащия) и ъгъла от 45 °, когато клинът се използва за измерване на посоката на силата.

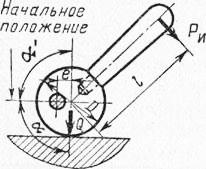

Фиг. 5. ексцентричен механизъм

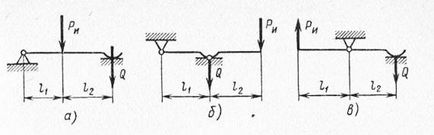

Фиг. 6. Схеми връзка

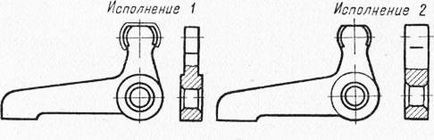

Фиг. 7. Конструкция лост ъгъл

Например, на фиг. 7 показва структурата на ъгловия лост. Прилагане на задвижването (пневматични, хидравлични, течност, електрически, магнитни, електромагнитни, вакуум) позволява да се увеличи скоростта на затягащите устройства и увеличаване на силата на фиксиране. В някои случаи, множество затягащи устройства работят от един диск.

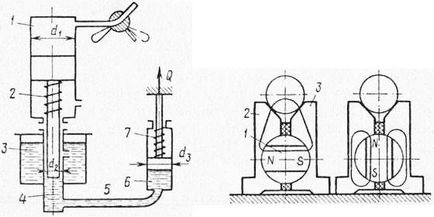

Най-често срещаните пневматични задвижващи механизми. Бутални въздушни мотори (pnevmotsi-Линдгрен) осигуряват голям удар; продължителност на живота им е обикновено 10-15000. цикли. Diafrag-работят с пневматично mennye блендата на гумирана тъкан; живота на батерията на 0,5-1 милиона цикъла .; недостатъци - малък инсулт и зависимостта на силата на позицията удар на AC съпротивление на диафрагмата. Пневматични духало не изтекат, лесни за производство.

Задвижващият механизъм е проста конструкция и надежден при работа, но има голям размер (от сгъстения въздух се доставя под ниско налягане от 0.4 - 0.63 МРа), и генерира шум в издаването на изходящия въздух.

Хидравлично устройство има следните предимства в сравнение с пневматично: използване на работна течност под високо налягане (15 МРа), за да се намалят размерите на хидравличните цилиндри; хидравлична линия може да служи група машини; работна течност (масло) не предизвиква корозия на елементите, и служи като лубрикант; хидравличен работи плавно и тихо. Недостатъците на хидравличното задвижване са високи първоначални разходи, повишаване на оперативните изисквания, за да се предотврати опасността от изтичане на масло.

Пневмохидравлични задвижване до известна степен, има предимствата на пневматични и хидравлични задвижвания. Сгъстеният въздух се подава към пневматичен цилиндър, буталният прът на който е хидравличен цилиндър. Маслото от цилиндъра през тръбопровода навлиза устройството цилиндър. Оттегляне цилиндър възниква под действието на извори.

Фиг. 8. пневмодвигатели а - бутални, - на диафрагмата в гофрирани -

Фиг. 9. Pnevmogidravliche

Фиг. 10. магнитен диск призма небе

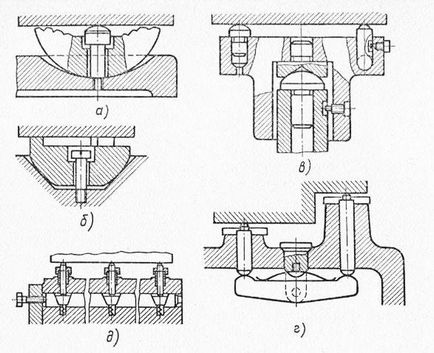

Осигуряване заготовки, използващи електрически перспективно и се използва широко в затягане устройства на автоматични линии. Стационарни диск (гаечен ключ) се използва, за да завъртите механизъм гайка челюст.

Широкото използване на закрепване на обработвани детайли на шлифовъчни машини получи електромагнитна и магнитна плоча и устройството. Фиг. 10 е диаграма на магнитното призмата за определяне на цилиндрични детайли. В хоризонтално положение на магнита магнитния поток сила преминава през призмата бузите, разделени от немагнитен плоча и детайла. Последно в тази позиция, магнитът се притиска призма. Когато магнита се завърта във вертикално положение на магнитния поток е затворен през бузите и заготовката се освобождава.

Елементи на устройства за насочване и определяне на режещия инструмент. технологична настройка на системата и podnaladka до размер, като се използва тестът е успешен, че измерванията са отнема време и не е възможно във всички случаи лечението. С устройства като шаблони, и е установено, този процес може да бъде ускорен. Особено широко се използва за установяване на настройка фрезоване устройства.

Фиг. 11. Системата за обработка на схема за настройка за фрезоване на детайли с помощта на сонди и настройки: A, R надморска височина, - изпълнение на корнер в - форма

Gidrokopirovalny обработка на машини, произведени чрез използване на копирната машина. Те се използват и при обработката на фрези, стругове, рендета, шлифовъчни машини и други машини. Копирни машини и ролки са изработени от стомана 20Х; те са циментирани и закалена до твърдост 56-61 HRC.

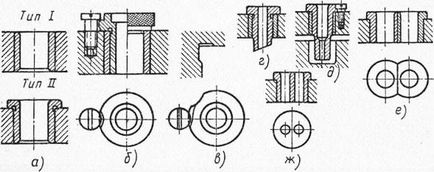

На проводника, втулки са предназначени за ориентацията и посоката на осовите инструменти (бормашини, основните тренировки, райбери, и така нататък. Г.). Нанесете фиксирана, подвижен, и специално за бързо фиксирана ръкав. Постоянно втулка (без яка - тип I; с яка - тип II) се използва в случаите, когато устройството по време на употреба е по-малко от времето, през което може да се появи износване втулка. Серийният и масовото производство се използва взаимозаменяеми ръкав. ръкав за бърза смяна се използва за обработка на сериен (бормашина, фаска, сканиране) една дупка с един монтаж парче. Специална обработка позволява втулката отвор в наклонена равнина, вдлъбнатина или близко разположени отвори.

Фиг. 12. Ръкавът на проводник за дупки аксиален инструмент

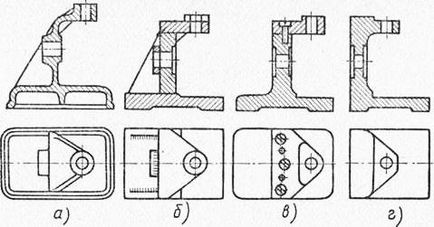

Фиг. 13. Варианти проводник жилища на различни начини за производство на - формоване, - заваряване, а - монтаж, г - стандартната гласове заготовка

Черва устройства. Всички елементи на устройството се поставят и обезопасени по своя случай. Тъй като тялото намери за добре всички сили, действащи върху детайла в процеса на осигуряване и обработка, тя трябва да разполага с достатъчно сила, твърдост и вибрации. Тези качества са предоставени от възможност за избор на рационалното проектиране на жилища и по-специално въвеждането на ребра.

Различни варианти дизайн на корпуса на проводник, показан на Фиг. 13.

Формовани сглобяеми части и корпуси обикновено се различават от чугун класове и се използва MF 12 MF 15. По-малко стомана формоване. ламарина използва за заварени корпуси.

Още по темата:

Свързани статии:

Свързани статии