Традиционно се приема, че свързването на фланеца е относително проста форма на разглобяема зацепване запечатване (СНО) и следователно неговата запечатване - лесно и интуитивно всеки процес. В действителност, най-малко на втората част на това твърдение е илюзия, и стереотипа на очевидна простота, резултатът е скъпо за хората и околната среда.

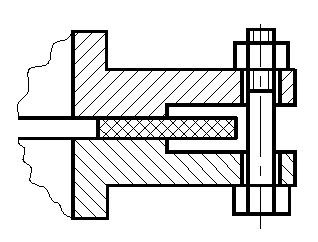

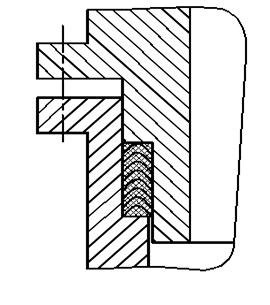

За стотици години конвенционален фланец структура връзка (Фигура 1) остава по същество непроменена - набор от две (обикновено метален) повърхност на фланците на запечатване, уплътнения (обикновено от пластмаса), разположени между тези повърхности и закрепващи елементи - класически фланец "сандвич". Разбира се, има и други конструкции, включително блюдо, и други съединения, без обичайните скобите. Фланци на конвенционален дизайн могат да бъдат управлявани в самоуплътняващ режим. Също така е доста разнообразна и редица конструктивни решения фланец уплътнения. Изключително рядко използвани в фланцови съединения тип уплътнение жлеза, където стрес контактните са създадени на цилиндричната уплътнителна повърхност (Фигура 2). Все пак, въпреки редица съществуващи проекти, традиционни фланци заемат господстващо положение в областта на технологиите и този проект не е коренно променена. Възниква въпросът - такъв, какъвто е "еволюция" на фланци? Отговорът е очевиден - промяна и подобряване на използваните материали, разработени по принципно нова проектиране на фланцови уплътнения.

Условия за уплътняване на фланци стави: стереотипи и заблуди

Милиарди фланци по целия свят са предназначени за осигуряване на надеждна и безопасна експлоатация на технологични съоръжения във всички сектори на промишлеността, енергетиката, транспорта и жилища и комуналните услуги. За тази фланци трябва да запази своята сила и почтеност, за определен период от време. Експерти ремонтните дейности и поддръжката промишленост, работещи с фланци, като правило, за съжаление, не са запознати с основите на запечатване технология. Ето защо, сред тях е доминиран от една изкривена представа за това, че за надеждна работа на връзката на фланеца е достатъчно, за да избера най-подходящия уплътнението и да се извърши монтаж на връзката правилно. Те са често озадачен, когато са пресни, просто събира връзката работи с изтичане на работната среда. Това е класически пример за един неграмотен подход за оценяване на изпълнението на фланци. тъй като тя не се вземат предвид текущата техническото състояние на свързващите елементи. Тези елементи могат да имат "вродена" (т.е., получен по време на производството) или "придобити" (т.е., получена по време на операцията на дефекти). Именно тези дефекти - механични повреди и отклонения на формата и грапавостта на повърхностите на уплътнението и скрепителни елементи - често са истинската причина провала печат и авариите. Придобити дефекти обикновено са причинени от вродени дефекти. Това е, ако производството на фланци не се спазва технология или отсъства адекватен контрол на качеството, след това по-късно, по време на експлоатацията и поддръжката, такива съединения са очевидно много бързо се натрупват дефекти. В наше време, когато по време на конкурси и търгове често са основният, а понякога и единственият критерий за оценка на предложенията за продавача е ниската цена, е трудно да се угоди на пазара с високо качество на продуктите. Но производството фланци - доста сложен процес, включващ поредица от стъпки, чрез получаване на детайла (коване, щамповане, леене) преди лечение повърхност. Качеството на уплътняващите повърхности - изключително важен параметър за плътността на свързване на фланеца. За съжаление, търсенето на пазара на лошо качество (евтини продукти не могат да бъдат с високо качество по дефиниция), в резултат на много скъпо за тези, които се опитва да спаси. Например, почти винаги, за запечатване на фланци с дефекти изисква дебел (и следователно по-скъпи) уплътнител. Свържете се с дефекти, почти винаги има теч (понякога невидимо за очите), а след това процесите на корозия в него ще се проведат по-бързо, отколкото в нормални условия връзката. Това може да доведе до факта, че най-накрая, уплътняващите повърхности получават такива дефекти, при които съединението ще бъде невъзможно да се запечата, без допълнителна обработка. Следващата стъпка - вече на повърхността уплътняващата повърхност и последваща обработка. Всичко това в крайна сметка се превръща в разходите един порядък или дори един порядък по-висока от спестявания за закупуване на ниско качество или ниско качество фланци монтаж на оборудване на място. По този начин, надеждността на фланеца връзка се определя не само от материала, дизайна и производството уплътнител качеството и правилно сглобяване на съединението, но сегашната техническото състояние на всички елементи на съединение. Но за да направи оценка на състоянието на връзката е необходимо специално разработени правила и технически контрол и наблюдение на структурните елементи състояние връзка. За съжаление, в повечето случаи, фирмите, които оперират с фланец, ставите, там не е нито едното, нито другото.

Изборът на полагане и монтаж на връзки - ахилесовата пета, а Дамоклев меч на крайните потребители.

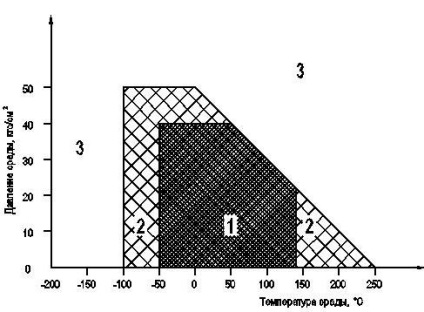

Ако българските производители на топлинна и механична енергия в опит да се използват най-евтин печат, поне някои внимание на подбора и надеждността на печата, на крайните потребители, по-голямата част, са все още в каменната ера. Това е трудно да се намери някаква друга техническа област, където толкова невежи и безгрижни да се подходи въпроси, които изискват специално внимание и по-голяма отговорност. Но това е само едната страна на монетата, или дори следствие. И причината е, че разработчиците и производителите на уплътнителни материали и продукти сами допринасят за това състояние на нещата. Достатъчно е да се сравни с техническите данни, произведени на лигавицата на водещите западни и български производители. Това, което виждаме, като правило, на страниците на технически каталози и интернет сайтове българските производители? Точно така - ние виждаме, максималната температура и максималното налягане течност за уплътнението или специфичните структурни подложки за изпълнение. Който не се стартира в основите на уплътнителните техники обикновения човек на улицата - на крайния потребител, разбира се, вижда тази рамка като легитимен обект за инсталирането на приложението. Но! Въпреки това, той не осъзнава потенциалната опасност, присъщи на такива безотговорни "мини" подход - възможно едновременно комбинация (съвкупност) от максималната температура и максималното налягане. Технически данни - обикновено под формата на P / T диаграма (Фигура 3), за определяне на границите на прилагане на запечатващия материал за комбиниране на налягането процес и работна температура са изключително важни и необходими за тези, които избира уплътнението за специфични работни условия. Типичен пример за живот - въвеждане азбест Паронит. Много компании - крайни потребители са "изгорени" на евтини подложки в буквален и преносен смисъл. Те определят нови уплътнения с големи температурни единици, когато са били използвани преди Паронит PON. Но почти 95% от всички степени на азбест Паронит може да работи надеждно само при максимум 250 градуса по Целзий, а останалите 5% - в най-добрия случай, до 300 градуса. И съвсем наскоро, преди по-малко от пет години, един от водещите световни производители на безазбестови Паронит в света, предлагани на пазара е наистина топлоустойчива и топлоустойчив материал, но дори и в този материал използването на температура, при която без допълнително изпитване не надвишава 400 градуса по Целзий. Същата ситуация се случва понякога и уплътнения от експандиран графит. Отговорни дистрибутори ясно ограничава тяхната стойност на температурата, прилагане на 400-450 градуса по Целзий. Но в същото време доста често в техническите каталози някои продавачи могат да бъдат намерени в горната температурна граница от 500 или дори 550 градуса, но без да уточнява в какви конкретни условия на температура са приемливи. Продължавайки тази тема, може да споменем и други важни технически параметри фланец уплътнения, като свиваемост и еластично възстановяване, плътност, пропускливост, устойчивост на циклично сила и топлинно натоварване, склонност да пълзят и устойчивост на агресивни среди, топлопроводимост, и т.н. ,

Ако работни температури и налягания са в границите на сектора 1, техническите тестове обикновено не се извършват, ако се вземе предвид стабилността на материала за работната среда.

Ако работната температура и налягане са в границите на сектора 2, провеждане на технически тестове се препоръчва.

Ако работната температура и налягане са в отворено сектор 3, се изисква техническите тестове.

Класическият грешка при избора на фланец уплътнител - недостатъчна дебелина на дистанционера на ниската си свиваемост. Всеки е чувал, че тя винаги е препоръчително да се прилага тънка ивица, а освен това е по-евтино. Да, така е, но с уговорката, че съединението е без дефекти. Например, paronita свиваемост обикновено е не по-висока от 10% (за сравнение - графитните уплътнения до 45%). Ако такъв тампон да се сложи при никакви паралелни уплътнителните повърхности, много е вероятно, на едно място, ще бъде променено в другата ще "виси". По-сложна ситуация може да възникне в случай на монтаж затворена (т.е., твърди и неактивни в аксиална посока) на производство контур или по време на монтажа, така наречените "kalaches" (кратки огънати тръбни секции с два фланеца заварени). В такива ситуации, обикновено от едната фланци винаги притежава разширена разминаване между фланците, и премахване на неговото затягане не е възможно. Единственият изход - прилагане на уплътнението с увеличена дебелина или, което е най-целесъобразно - производството на специална междинен метален пръстен с инсталацията на двата пластмасови облицовки. От друга страна, прекалено дебела гарнитура, най-вече, е изложен на пълзене и стрес релаксация. Също отрицателен момент е относително голяма площ на вътрешната крайна повърхност на салфетката, това означава, че по-голяма пропускателна подложки за изтичане, ако приема механизма на изтичане на теорията на филтруване.

Друг типичен пример не е съвсем правилен избор на размери уплътнение - фокус върху размера на уплътняващите повърхности. За съжаление, понякога е възможно да се отговори на примери за нестандартни фланци с прекалено голяма площ на уплътнителната повърхност на фланците. Очевидно е, че конструкцията на такива съединения не се взема предвид възможностите съотношение на закрепващите елементи (е създаден общо затягане сила), пространството за уплътнение и параметри на работната среда. В резултат на това уплътнението от прекомерно голяма ширина на полето, създадено от тюлени не, необходими за изчисляване на контактния натиск. сервизи специалисти при смяна на уплътнението просто измерване на размера на запечатване повърхността на фланеца и да тези размери на скицника поръчаното. Въпреки че в този случай е достатъчно да се намали външния диаметър или вътрешната облицовка, за да се увеличи количеството на контакт налягане.

предварително затягане фланец връзка - това е може би най-важният етап на уплътняване. Винаги има две злини: или nedotyanul (което се случва често) или влачени (което се случва рядко). Инструкциите за монтаж на фланци (които в действителност, понякога ", следобед с огън" не е установено), като правило, препоръки за затягане на крепежните елементи се състоят от въртящ момент селище на гаечен ключ. Но, първо, да се срещне специалист производство ремонт, с гаечен ключ, това е много рядко (за разлика от сервиза на коли). От друга страна, прекалено много фактори влияят в реално време по пътя, твърде много грешки. Понякога истинската стойност се получава като половината изчисляването поради големите загуби от триене в монтажните елементи, или вследствие на дефекти в съединението. На трето място, самите бутони изискват редовно калибриране и внимателна поддръжка. правилния въртящ момент на затягане - това не е целия проблем. Сама по себе си, връзката затягане на режима е от голямо значение. По принцип, тя винаги е препоръчително да се извърши едновременно стягане на най-малко четири копчета в една стъпка. Но експертите са извършили монтажните работи, почти никога не са на разположение, с необходимото оборудване. Най-сигурният начин - да изпълнява контролни деформация подложки. Но тогава трябва да имаме схема на аксиална компресия на изпълнение на уплътнението. Но да се намери правилното таблицата е много рядко, тъй като разработчиците и производителите на листови материали (особено евтини продукти) често са в състояние да не се поддържат определени механични свойства на всеки лист. Единственият изход - направена от лист проби (поне три проби) и ги държи в аксиална компресия тестове, въз основа на компресия на данни е възможно да се образуват графика за този материал. След това, когато сглобяване или съединения, необходими за производство на керемиди ограничителен или да използвате друга, но по отношение на правилния начин за измерване на степента на компресия подложки.

Друг важен фактор, който често не се взема под внимание - операционна техника. Случаи, когато кокошките да се провали поради, например, не са регулирани от внезапни хидравлични и термични натоварвания или прекалени вибрации.

В заключение бих искал да подчертая, че в реалния живот, особено в съвременната българска действителност, когато изпълнителите са отговорни за ремонт на оборудване, опитайте се да се наеме евтино (и следователно не е квалифициран) персонал, положението става все по-лошо. Затова спешно въпрос за оценка на икономическите загуби на компаниите, поради ниската надеждност на работата на фланци, намаляване на произшествията при опасни производствени мощности, на околната среда щети на околната среда от неоторизирани изтичане на опасни работна среда, енергийната ефективност и основите поддръжка за обучение на персонала с печати.

Свързани статии