Фиг. 5.1. Схема MOS транзистор структура, образувана от насипен силиций (а) и на SOI технология (б).

Тази технология се нарича SOI - силиций върху изолатор (SOI английски, силиций върху изолатор.) И имаше редица предимства в сравнение с класическата схема.

1. Изолиране IC елементи от диелектричен субстрат вместо р - п - преход, много по-надежден и дава възможност за повдигане на горния

граница на работната температура 120-150 ° С в продължение на конвенционалната технология на

2. Когато не възниква необходимост като изолация за осигуряване на изолация каналите между съседните елементи (вж. Стр 88), който позволява да се увеличи плътността пакетиране на елементи в 1,5-3 пъти от процеса и премахване на някои литографски етапи.

3. Опростяване на процеса и увеличаване на плътността на опаковане, от своя страна, да се увеличи процентът на добив продукт и намалява разходите.

4. Закрепете възможностите за адаптиране на всички съществуващи и доказани дизайн и технологични решения на стандартния CMOS технология за SOI субстрати

5. И накрая, изделие, произведено от технологията SOI имат много по-голяма устойчивост на радиация, особено важно за електроника приложения в космическите изследвания и ядрена техника. Това се дължи на факта, че в ИС като работа недостатъчност, причинена от нестандартно разпределение между източника и изтичане, се наблюдава само когато удари директно йонизиращи частици в региона на канала, и йонизация в останалата част на субстрата е от значение.

RS-6000 чип на SOI вафли собствено производство.

Забележително изключение е Intel Corporation, които до десетия поколение Intel Core 2 процесор, направени от Метод 45/32 нанометра използват конвенционални монолитна силициева пластина, и за постигане на други желани характеристики на приложни иновации, включително високо к диелектрик метална врата (точка 4.2) и обтегнати силиций (точка 5.3). Според Intel специалисти SOI структура с силиций филм с дебелина от около 100 пМ за (по-нататък "частично обеднен SOI" -. Engl PD-SOI, частично обеднен SOI) имат много голям подпрагова изтичане в състояние ИЗКЛЮЧЕНО

(Вж. Стр 96). Безплатно от този недостатък ултратънък (15 нанометра)

слоя силициев на изолатор - "напълно изчерпани SOI" (Eng.

FD-SOI, напълно изчерпани SOI) - прекалено скъпо и увеличаване на разходите за всеки процесор 10%.

5.2. Технология за създаване на SOI

Основният проблем за създаване на структури за SOI CMOS използвайки обичайната SiO 2 като изолатор е, че слой оксид е аморфен и само филм поликристален силиций може да се отглежда върху него. Така че ние трябваше да се намерят други начини за създаване на скрита изолационен слой.

5.2.1. Силиконовата на сапфир (SOS)

Един от първите зони е heteroepitaxy върху силициев единичен кристал сапфир (Al 2O 3), който е отличен изолатор, има висока топлопроводимост и отдавна се използва в електронно оборудване.

Основи heteroepitaxy: газова фаза течна епитаксия на (CVD)

В промишленото производство, доминиращ метод за получаване на монокристални епитаксиални филми е

газова фаза епитаксия (VPE), Eng. CVD, химическо отлагане на пари

( "Химическо отлагане на пари"). При този метод, вакуумна камера приложен избран газова смес, съдържаща силиций (и, ако е необходимо, добавка) и се нагрява на монокристален силиций субстрат протича реакция химическа редукция с отстраняването на летливи остатък. В повечето случаи, работната газ е по-ниска силициев хидрид е monosilane SiH 4. който е безцветен газ с неприятна миризма. му

Epitaxy (от гръцки επι -. На и ταξισ - подреждане) - ориентиран растеж на единичен кристал на повърхността на друг (субстрат).

намаляване възниква съгласно схемата: SiH 4 (г) Si (т) + 2Н 2 (д). където букви г и г означават газообразен и твърда фаза, съответно.

силициеви атоми остават на повърхността на субстрата образуват подредена структура, която се определя от колко тези атоми взаимодействат с атомите на субстрата и един с друг. Ако силно въздействие ориентиране на първия субстрат слой филм е практически същата кристалографска структура на повърхността. Въпреки това, с увеличаване на дебелината на покритието и ефект на субстрата намалява все повече се превръща енергично благоприятно образуване на кристална структура характеристика на насипния материал филм. Следователно, като се започне с определена дебелина на повърхността на отглеждане на единичен кристал филм от този материал, който обикновено има по-добра структура

и по-висока степен на пречистване от насипния единичен кристал.

В случай на голям несъответствие на константите на решетка на филма и субстрата в първоначалния преход слой има силно механично натоварване и множество дефекти са оформени: близнаци, изкълчвания и др.

Кристална тип силициев лице центрирана кубична решетка на диамант и сапфир ромбоидни, състояща се от шестоъгълни клетки. В зависимост от прага на разлика в константите на решетъчни може да бъде от 4 до 12%. Освен това и значително различни коефициенти на термично разширение, което води до допълнителни напрежения в силиций при охлаждане.

За да се премахне дефекти образувани и получаване на качествени структури трябва да загрява субстрата до висока температура (800 ° С). Горната граница на работната температура се ограничава до 1150-1200 ° С, тъй като силно нагряване на силиций

Туининг - образуването в определена равнина на кристалните региони единични които или са огледален образ на атомната структура на майка кристал или неговото въртене около кристалографската ос.

Размествания - кристалната решетка дефекти, които са линии, по които нарушиха редовния редуване на атомни самолети.

и водород активно взаимодействие с плочата сапфир да образуват летливи алуминий и неговите съединения. В резултат на това сапфир на повърхност с множество кристални дефекти и само поликристален силиций филм може да расте тях.

HPE предимство е, че осигурява равномерно растеж дебелина на слоя върху големи повърхности. Този метод може да се получи единичен кристал филми от различни материали и легиран с обилно количество примеси.

Но, разбира се, има проблеми. На първо място, трябва да се гарантира чистотата на допуснати газ не е по-малко от използването на твърди материали, и то не е много лесно да се направи. При прилагане на многокомпонентни филми или от допинг трябва точно се контролира съотношението на компонентите в сместа допуснати. За SPS система, има специфична функция: поради доста високи температури в процеса на растеж се провежда самостоятелно допинг силиций с алуминий (акцептор примес), причинена от дифузия на алуминий от субстрата в нарастващ слой, което води до неконтролирано промени в електронните свойства. И накрая, силани са изключително лесно се окислява. Например, monosilane в присъствието на кислород окислява светкавицата дори при температурата на течния азот и C 3 H 8 (Trisilane) освен това е лесно летливи отровни течност. Всичко това изисква специални мерки за сигурност, като така ще стане по-скъпо технология.

Основи heteroepitaxy: епитаксия молекулно лъч (МВЕ)

Друг възможен метод за получаване на епитаксиални слоеве е МВЕ, Molecular Beam Epitaxy (Engl. МВЕ, епитаксия молекулно лъч). Методът се основава на молекулното отлагането на изпарен изходен материал на кристали субстрата. За всеки един от компонентите, които да се прилагат, отделен източник на тип, който позволява прецизен

регулира скоростта на нанасяне. Способност внезапно прекъсване и последващо възобновяване на процеса на отлагане (с помощта на специални клапи) може да се отглежда пластове heterostructure с строго контролирана дебелина едноатомен гладки граници и предварително определено допинг профил. В MBE е възможно да се изследва качеството на филмите на място. т.е. директно в процеса на растеж. Предимствата на метода са относително ниска температура на растеж (500 до

Въпреки сравнително проста идея, изпълнението на тази технология изисква много сложни технически решения. В инсталацията е необходимо да се получи и поддържа свръхвисока вакуум (налягане по-малко от 10 -8 Ра), за да се изключи възможността от замърсяване на нарастващото филм от остатъчната атмосферата. Чистотата на изпарява материал трябва да бъде много висока (99.999999%). В този случай скоростта на растеж филм остава ниско (обикновено не повече от 1000 пМ за час), и еднакво на слоеве с дебелина може да се получи само в много ограничена площ на субстрата.

По този начин, високата цена на оборудването, както и ниската производителност значително намаляване на възможността от MBE в масово производство на VLSI.

Модерна технология SPS (UltraCMOS)

Що се отнася до SPS технология, която е повече от 25 години успешно се използват в радиация доказателство пространство и специален продукт, първоначалните опити да го прилагат в CMOS VLSI провали. За разгледаните по-горе причини не успя да получи достатъчно от перфектни монокристален филми, необходими за системи за дебелина силиций върху изолатор. Освен това, цената на сапфир субстрати е много по-голяма от силиций. Затова непрекъснато провежда, за да търсят други начини за създаване на погребан изолатор слой под

единичен кристал филм от Si, които са разгледани в следващите раздели.

което позволява много по-добро качество на слоевете на силиций върху сапфир субстрат, и да се намали тяхната дебелина до 100 пМ или по-малко.

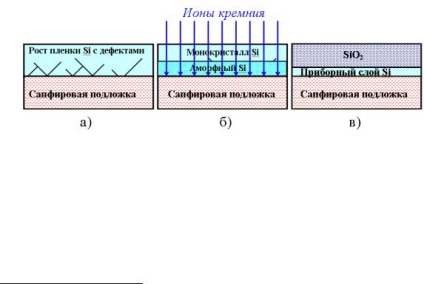

Същността на тази технология, която включва три основни етапа, илюстриран на фиг. 4.7.

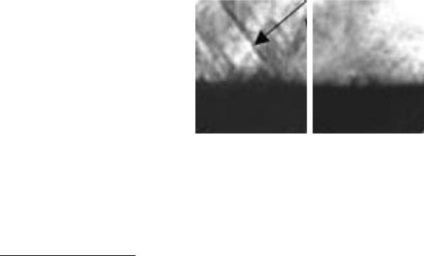

1. Първо е конвенционален растеж силиций върху сапфир епитаксиално в което неизбежно възниква хетерогенен преход слой с много висока плътност на микро-близнаци и други дефекти.

Фиг. 5.2. Етапи UltraCMOS технология на отглеждане на АНК структури.

а) епитаксия на силиций върху сапфир; преходния слой съдържа туининг дефекти. б) облъчване с силициеви йони и аморфизация дефект слой.

а) твърда фаза епитаксия на аморфен слой и последващо окисляване повърхност.

По-нататъшно увеличение, както е отбелязано по-горе, броят на дефекти намалява и филмите на достатъчна дебелина (около 600

Перегрин Semiconductor - най-големият разработчик на висока производителност на радиочестотна (RF английски, радио requency.) CMOS IC за областта на отбранителната промишленост и космически, както и безжични мобилните устройства (включително iPhone, IPAD ..

нм) е оформен на повърхността на монокристален силиций филм е по същество свободен от дефекти (фиг. 5.2).

2. Получената структура се облъчва с силициеви йони, така че те попадат в каналите между паралелни редове от най-горния слой на атомите и се пропуска през него, почти без загуба на енергия и радиация без да се създават дефекти. В преходния слой, тези канали са унищожени и се движат по нея йони изпитват множество сблъсъци с кристални атома, ги избиване на възлите. Разкъсана атоми са склонни да имат достатъчно енергия за себе си и да участват в този процес. В резултат, по траекторията на всеки йон сблъсъци възникне каскади, което води до голям брой мобилни дефекти точка (места и заставки). Взаимодействието на тези дефекти един с друг (и с вече съществуващата дефект) води до образуването на стабилна кристална структура разстройства до пълното му аморфизация.

Това се основава на идеята, и метода. йон енергия и доза са избрани така, че целият преход слой се присъедини

аморфно състояние, но

необезпокоявани от горния слой, който играе ролята на ориентиране на субстрата (праймер). В този случай, както е показано от данните за ТЕМ на фиг. 5.3 б, е възможно значително да се подобри качеството на долния слой Si действия във връзка с интерфейса с сапфир.

В крайния етап на този етап повърхността на силиций е термично окислява така че на сапфир остава желаната дебелина на силиций филм, след което оксид се отстранява.

Единственият недостатък на субстрат сапфир е неговата цена, която е сравнима с тази на базата на стойността на субстрата GaAs или някои други SOI субстрати. За да се намалят разходите за производство на фирмата специалисти са разработили производствен процес, който е 99% идентичен на стандартната CMOS технология, и 1% от обработка, метрологията и на маркировката сапфир субстрати. В допълнение, цената на сапфир основи се намалява бързо се дължи на огромното търсене на бели светодиоди, които също са направени от тях. Очаква се, че годишното потребление на тези субстрати ще бъде десетки милиони единици. По този начин, на СЕП е много обещаваща технология за масово производство на надеждни и ниски разходи за производство, поради лекотата на използване на изолационни субстрат материал и неговите предимства, които не предоставя никакви други материали.

Свързани статии