преработката на нефт и газ технология. част 1

Тези характеристики катализ явления, а именно, че катализаторът ускорява химична конверсия без консумация на енергия и почти не потока на катализатор материал, и правят изключително ценни средства за катализа на химични реакции в индустрията.

Нека накратко само някои промишлени каталитични процеси. Въпреки че явлението катализа е много широко разпространени в природата и човека е имал за дълго време с тях лице, широко разпространеното използване на катализа в промишлеността започна едва през този век.

Каталитични процеси се използват за производство на водород, която служи като суровина за синтез на амоняк и други химически инженерни индустрии. Най-евтин източник на водород е природен газ. Първата стъпка за получаване на водород включва взаимодействие на метан с пара под частично прибавяне на кислород или въздух при температура 1130-1270 К. Катализаторът се използва никел, поддържа на топлоустойчив среда.

В резултат на тази реакция, заедно с водорода, произведен в значително количество въглероден окис. Чрез взаимодействие на въглероден монооксид с пара при ниски температури с помощта на катализатори оксид възможно да се окисли до CO СО2, което се образува водород. До неотдавна, като катализатор за тази реакция Fe3O4 се използва с добавки от хромов окис. Катализаторът е достатъчно активен само при температура над 670 К. При тази температура реакцията на равновесие

дори с излишък на пара е значително изместена в ляво и крайната реакционна смес съдържа значително количество въглероден окис, присъствието на което значително намалява активността на синтез на амоняк катализатори. За да се отстрани остатъчния CO е необходимо да се прилага сложен промиване на газовата смес с амонячен разтвор на Си 2О под налягане.

Този процес се извършва каталитично използване на никелови катализатори. Така, развитието на по-активен катализатор е значително опростена технологична схема.

Като друг пример, каталитични процеси на пречистване. През 1920, петролев рафиниране и дестилация ограничен разлагане при нагряване до високи температури, така наречените термичен крекинг без използване на катализатори. Само в края на 1930, първите опити да се използват за усъвършенстване на каталитични процеси са били направени.

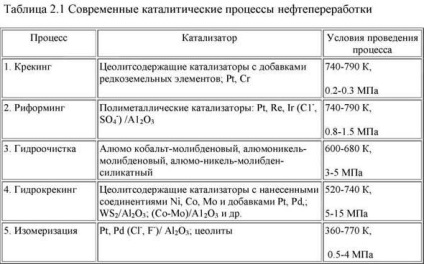

В момента, над 80% от маслото се рециклира към каталитичен крекинг, реформинг, серни съединения хидрогенолиза, хидрокрекинг и други каталитични процеси. Таблица. 2.1 показва най-важните съвременни каталитични процеси на рафиниране.

Каталитичен крекинг преди провежда при температури от 670-770 K използват синтетични и естествени алумосиликат, kremnemagnievyh, alyumokremnetsirkonievyh и други катализатори на киселинен характер. През последните години голям мащаб промишлено използване получава катализатори на базата на кристални синтетични зеолити. Активността на тези катализатори, по-специално тези, които съдържат редки земни оксиди е значително по-висока от аморфни алумосиликатни катализатори.

Използването на катализатори могат не само да се увеличи скоростта на образуване на въглеводороди с ниско молекулно тегло, но също така да увеличи добива на фракциите в сравнение с термичен крекинг.

В резултат на образуването на кокс като депозити в крекинг активността на катализаторите намалява бързо процес, но може да бъде напълно възстановена чрез калциниране в среда от кислород.

провеждане на крекинг в кипящ слой от фино разделен катализатор се оказа особено ефективно, позволява лесно да извършва циркулацията на катализатора през реактора и регенератора.

Каталитичен крекинг е най vysokotonnazhnym промишлени каталитични процеси. С него в момента обработват повече от 300 милиона тона годишно, което налага с годишен темп от около 300 хиляди души. Т катализатори.

Малко по-късно, през 1950, каталитичен реформинг започва да се използва широко в областта на нефтопреработвателната индустрия. По-рано, методът се провежда при температура от 740-790 К и налягане от 1.5-4 МРа, като се използва като катализатор за предпочитане платина поддържа на двуалуминиев триоксид, се третира с хлороводород за увеличаване киселинни свойства. В момента процесът се извършва при 0,8-1,5 MPa чрез използването на нови полиметални катализатори.

В процеса на реформиране реакции на дехидрогениране на нафтени до ароматни, парафини и олефини циклизация и изомеризация пет- шест-членен цикличен въглеводород.

В момента, каталитичен риформинг се използва за обработка на повече от 200 милиона тона петрол годишно. Неговото прилагане е възможно не само да се подобри качеството на моторно гориво, но и генерира значителни количества ароматни въглеводороди към нуждите на химическата промишленост.

Ценна страничен продукт на каталитичен риформинг е водород. Появата на евтин водород включен широко използван каталитично хидротретиране на петролни продукти, съдържащи сяра, с освобождаването от него под формата на H2S. За тази цел може да се използва на различни катализатори за хидриране. Най-широко използваните катализатори, получени от оксиди на кобалт и молибден поддържат на алуминиев оксид. Освен това, обещаващи катализатори са същия катализатор състав, но с добавка на зеолити.

Процесът условия зависят от свойствата на суровината да се почистват, но повечето от тях са в обхвата 600-680 К и 3-5 МРа. Хидрогенирано подложен годишно около 300 милиона тона петролни продукти. Този метод позволява да се получат значителни количества сяра, улеснява последващите процеси каталитични рафиниране, но също така намалява замърсяването от изгорели газове от горене моторно гориво.

През последните години значително развитие е процес на хидрокрекинг, чрез която предоставя и напукване реакции, изомеризация и водородобогатителен. Използването на катализатори позволява процеса на 520-740 К и налягане от около 5-15 МРа и има значителен добив на дизелово гориво с високо цетаново число. Както се използва волфрамов сулфид катализатори, смесен волфрам-никел Sul fidnye поддържа катализатори, кобалт, молибден катализатор върху алуминиев оксид с добавки на Ni, Pt, Pd или други метали върху аморфните или кристални зеолити.

За да се подобри качеството на бензин са каталитични изомеризация процеси използват платина и паладий катализатори върху различни носители.

От по-горе може да се заключи, че каталитични методи в момента заемат водеща позиция в преработката на нефт. Благодарение на катализиране на стойността на продукти от суров петрол, може да се увеличи с няколко пъти. Трябва да се отбележи, че тази тенденция продължава и днес. Поради увеличаването на цените на петрола се превръща в изключително важно да се възползват пълноценно от всичките му компоненти. Ние трябва да приемем, че поскъпването на петрола ще продължи, тъй като ще трябва да я внимателно такива източници, които са много трудно да се работи. Поради това е изключително важно да се увеличи степента на екстракция на нефтени продукти, които могат да бъдат постигнати с помощта на по-широки подобрените катализатори.

Трябва да се признае, че дълбочината на преработката на нефт е все още малък, не е толкова много, поради технически проблеми, колко масло баланс, по-голямата част от които е мазут. От икономическа гледна точка, най-малко в дългосрочен план, е нерентабилно. Необходимо е да се драстично увеличаване на дела на вторични процеси каталитични рафиниране. Необходимостта от мазут течност трябва да се компенсира чрез използване на въглища.

Повече обещаващ Възможност техники каталитични рафиниране е присъщ отхвърляне на съвременните процеси глобална трансформация всички комплексни съединения, присъстващи в масла. Така че, всички серни съединения се подлагат на хидрогенолиза с сероводород. В същото време, много от тях са на значителна стойност по себе си. Същото се отнася за азот-съдържащ, метал-комплекса, както и много други съединения. Това е много важно, за да се изолират тези вещества или да ги подлагат на отделните каталитични трансформации за получаване на ценни продукти. Един пример е получаването на съдържащи сяра екстрагенти тип сулфоксиди и сулфони, образувани чрез каталитично окисление на серни съединения, съдържащи се в масла и мазут. Няма съмнение, че по този начин катализа значително ще увеличи ефективността на преработката на нефт.

Обхват катализа продължава да се развива бързо, и значителни нови предизвикателства възникват за изследователи. Поради рязкото покачване на цените на петрола се поддържат екстензивно развитие произвеждат течни горива от въглища. Тя се основава на старите каталитични методи, използвани в Германия по време на Втората световна война (фиг. 2.1). Новостта на метода е хидрогениране на въглища органичен екстрахиращ агент до получаване на тежко масло, по-нататък се подлага на каталитично хидрогениране под налягане. Много обещаващи техники и течни горива от синтетичен газ, състоящи се от въглероден окис и водород, произведен от пара газификация на въглища. в момента се използва в ЮАР метод FisheraTropsha. Неговата недостатък е, че полученият газ се състои главно от нормални парафини имат толкова ниско октаново число и изисква рециклиране. дизел малка част от горивото с добри характеристики има висока температура на течливост, което изключва приложението й в условията на нашата страна.

По интересен начин на синтез на въглеводороди, първоначално предложени от САЩ фирма "Mobile", чрез образуването на метанол и последващо разлагане на катализатор, съдържащ зеолит sverhvysokokremnezemisty. синтез метанол се извършва при налягане от 5-10 МРа в катализатор меден оксид. Дехидратацията на метанол не изисква високо налягане и потоци чрез диметил етер, за да се образува олефини. Олефини на същия катализатор, както в резултат на преразпределение на водород до получаване на смес от изопарафини и ароматни съединения. Добивът на бензин фракция може да се повиши до 60-70% при 90-95 октан. Фракцията на дизел при тези обстоятелства е около 10% и е с добро качество на цетановото число и втвърдяване.

Възможно е също така получаването на въглеводороди от синтетичен газ, заобикаляйки етапа на отделяне на метанол. Превръщането на синтетичен газ към метанол е ограничен обратимост на реакцията, и в съвременните растения не надвишава 4% цикъл. Използването на полифункционален катализатор, носители и метанол синтез и неговото превръщане в въглеводороди може значително да увеличи превръщането на цикъл и значително опростяване на процеса. Този метод се различава от класическата положителен FisheraTropsha процес на качеството на бензина и произвежда много ниска образуването на метан, но за разлика от фирма процес "Мобилни устройства" изисква при извършване на високо налягане - 3,5 MPa.

Горните методи за получаване на въглеводороди чрез както метанол и директен начин чрез полифункционални катализатори могат да бъдат използвани за производството на течни горива от природен газ. Това производство е целесъобразно да се създаде в близост до големи газови находища, за да се улесни транспортирането на гориво, тъй като тръбите за движението на течно гориво много по-евтино, отколкото да се движат на газ. В допълнение, те са полезни за предоставяне на течно гориво и много отдалечени райони, притежаващи газ, течни горива, които са трудни за транспортиране.

През следващите години, несъмнено получи широко използване на твърди катализатори за горене. В момента горивото се изгаря предимно в пещите конусовидните при температури 1470-1870 K с нисък коефициент на полезна топлина. Метод за изгаряне на гориво в каталитичен реактор в кипящ слой катализатор с едновременно отстраняване на топлина за необходими цели. Поради наличието на катализатор, изгаряне на горивото се извършва по подходящ начин без излишен въздух при достатъчно ниска температура - 670-970 ° С реакционен обем термични напрежения е много по-голяма от пещи пристъп, че дава няколко пъти, за да се намали размера и теглото на растенията. понижава температурата на горене предотвратява образуването на вредни азотен оксид. Въз основа на каталитични топлогенератори може да се създаде малки котли, апарати за затопляне на вода, изпаряване на нефтени фракции в процеса на рафиниране на топлинна обработка, дисперсия и активиране на твърдите материали, сушене на прахообразни материали, за сушене на зърно адсорбционната контакт, селскостопански продукти и материали, топлинно чувствителен и за други цели.

Широка гама от приложения на катализа става емисии неутрализация от страна на индустрията и транспорта. Още сега решен проблемът за надеждно каталитично изгаряне на въглероден окис и повечето органични съединения в газове от промишлени предприятия. В основата реши проблема на каталитична редукция на азотните оксиди, включително селективна редукция с амоняк в смеси, съдържащи кислород.

Значително по-сложна задача превозно средство отработените газове неутрализация поради разликата на условия, необходими за намаляване на азотните оксиди и пълно окисление на органични съединения и въглероден окис. Значителни трудности създава променливост на състава на отработените газове, в зависимост от условията на работа на превозното средство. Въпреки това, каталитични пречистватели предназначени да позволи почти напълно почистват отработените газове от въглероден окис и органични съединения, и до голяма степен се намали концентрацията на азотните оксиди.

Още по-трудно е каталитично третиране на отпадни води. Наскоро е постигнат известен напредък в някои пречиствателни станции от феноли, серни съединения и други вредни компоненти чрез използване като катализатори комплекси на някои преходни метали, както и комплексни катализатори фиксирани върху носители.

Значително развитие на каталитични методи ще има в решаване на проблема храна. В допълнение към производство на торове, катализа ще играе важна роля в производството на незаменими аминокиселини за подобряване на фураж за добитък, хербициди, контрол на вредителите и други препарати, необходими за производството на растителни култури. Катализ е съществен промишленост в метода на химически трансформации. Понастоящем около 80% от химически продукти, произведени от каталитични средства. Този дял се увеличава бързо с усложняването на химически трансформации, усвоили индустрия. Сред новите продукции на каталитични процеси дял надвишава 90%. От развитието на катализа голяма степен зависи от напредъка на химическата и други индустрии. Изпълнението на много от термодинамично възможни и рентабилни процеси, получаване на нови продукти, прилагането на по-напреднали технологични схеми, използването на наличните природни ресурси всички тези дългосрочни цели за намиране на нови и подобряване на вече използвани катализатори.

Горните примери обхващат много малка част използвани в промишлените каталитични процеси. Въпреки това, един ясно извлече някои общи заключения.

1. катализ позволява да засилят химическа трансформация, включително реакция, която не продължи без катализатор в значителна скорост.

Катализатори позволяват директна химическа трансформация към образуването на специално желания продукт от няколко възможни.

Реакциите, водещи до образуването на продукти с високо молекулно тегло с катализаторите могат да бъдат контролирани промяна на свойствата на получената структура на веществото и следователно свойствата на крайните материали.

Катализ - специфичен феномен. Без значение, които притежават каталитични свойства в обща форма. За всяка реакция, трябва да се използва специално катализатор.

Свързани статии