Галваника - посоката на заявената електрохимията, насочени към създаване на продукти чрез електрохимично отлагане на метали и сплави, различни носители форма (образуващи елементи) в течна среда.

Принципът на формиране на металното отлагане върху повърхността на образеца е същата като в галванично покритие, но за разлика от класическата галванично (електроотлагане) - дебелината на образуваните металните отлагания може да достигне няколко сантиметра.

През първата половина на 20 век, използването на галванопластика технология за производство на продукти, се превърна в пълна промишлена технология за производство на сложни и прецизни производство.

Типични вълна канал е мед или бронз тръба калибриран в съответствие с ГОСТ 20900-75. Изработка на отводи завършени тръби не е трудна работа, и, обикновено включва следните стъпки:

- маркиране на необходимата част на тръбата (дължина на канала за вълна)

- Оразмеряване

- обработка канал завършва под седалката на седалката фланец

- запояване фланци

- прилагането на допълнителни покрития

- Настройка и монтаж на дестинация

Някои трудности в производството на вълноводни канали могат да възникнат в случаите, когато посоката на промените на канала или конфигурация - има допълнителни стъпки:

- Огъване или усукване на тръбата на вълна - операция е много трудно, тъй като не изисква скъпо оборудване, специални умения и оборудване. Основни методи са гъвкави вълна тръба - използва точност машина за огъване (има ограничения за ъгъла на огъване), който се използва със специален калибриране на вътрешния инструментална екипировка (поставена в тръбата за вълна), или използването на машината с стъпка nadrezkoy външната повърхност на тръбата и едновременно гъвкав (също използва с вътрешен щракване).

- Рязане и спояване / заваряване вълна тръба до желаната конфигурация. Тази тенденция е най-често срещаната, в сравнение с първия, тъй като тя не изисква скъпо оборудване. Този метод има редица недостатъци - за се получава модулна конструкция, тогава съществува място за скачване, което нарушава вътрешната геометрия на канала (етап може да се образува, грапавост, възли от запояване и заваряване и др.), Което води до загуба на предадения сигнал.

- Сглобяеми конструкции от две части. Обикновено вълновода се осъществява чрез смилане на двете заготовки. Във всяка от заготовките се смила канал половина и след това те се свързват в единна структура с помощта на винтове или запояване / заваряване, в редки случаи - са залепени заедно. Недостатъците на този метод включват microdefects работна повърхност, получена чрез фрезата, както и дефекти в компонентите на докинг като в предходния параграф.

Ако се наложи да се въведат допълнителни елементи в структурата на вълна, подобна процедура обикновено се превръща в една изключително сложна операция, която налага редица предположения, върху качеството на крайния продукт.

Като пример, разглеждат възможността за инсталиране на сплитер вълна канал. В един прост вариант делител - плоча разделяне част вълна канал на две части. За монтажа му в тръба вълна е необходимо с изключителна точност смилане за получаване на проходен канал, след отстраняване на повърхностни дефекти в канала около получената дупката. Подготвената по плочата на седалката и делител се добавя опарване (или propaivayut) при неговия възел с местоположението на тялото на вълновод. След извършените операции, необходими, за да вътрешната повърхност на почистване на канал. Тя е на този етап често имат технически затруднения при някои случаи непреодолими. Заваряване на спояване или висока температура запояване може да доведе до локално прегряване и деформация на тръбата за вълна, образуване на мащаб и оксидни съединения в повърхностите работни канали. Също така вероятно дефект като приток на спойка или поток към стената на канала или разделител. Ако делителя на малка дебелина, тя може да се деформира под силен отопление. Премахване на припой или поток, който е влязъл на вътрешната повърхност на вълна, че е много трудно, а понякога дори невъзможно. Геометрията на канала по този начин необратимо унищожени, в резултат на загуби по време на разпространение на електромагнитни вълни по стените на канала. Такива продукти са най-вероятно не мине контрол на качеството и ще бъде отхвърлена.

При производството на вълноводни канали чрез електролиза формиране (галванопластика), всички трудности, описани по-горе са изравнени. Това се дължи на факта, че производството на изделия се извършва на модели, които формират вътрешния вълновод канал. Вътрешната повърхност на канала е копие на външната повърхност на модела, което позволява да се необходимите характеристики (повърхностна гладкост) в бъдеще продукт, и също така улеснява създаването на сложни вълноводни канали, тъй като външната вътрешната работа много по-лесно. По този начин, ако задачата е да се получи правоъгълен вълновод, че не е необходимо да го направи рали или спойка. Достатъчно чрез смилане или electroerosion рязане изпълнява модел на желаната форма за производство на алуминий повърхност смилане до желаната клас грапавостта и растат върху повърхността на модела на метален слой образува вълна. След отстраняване завършване на електроовлакняване модел. Изходът е продукт метал изисква конфигурация с точност вътрешния канал. В резултат вълновод са без вътрешни връзки, спойка следи, microdefects от механично въздействие или фреза.

Когато се създаде модел за бъдещето на продукта, който се може да се инсталира допълнителни елементи, които след електроовлакняване структурен слой метал ще станат неразделна част от безследно връзки и свързаните с дефекти.

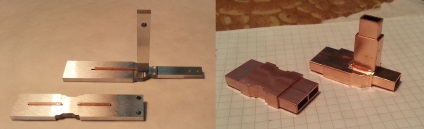

Например, при производството на вълноводи тип "чай" в главната част на канала може да се установи, така наречените "E-рамо" - допълнителен канал, перпендикулярна на сърцевината. След електроовлакняване процес и отстраняване модел, изходът е "чай", един от каналите, който е монолитно закачен с главния канал.

Design може да се направи по-сложен, ако поставите в дадена вълна разделител на един или повече канали. Този проблем е решен чрез използването на електролитен метод формоване. За да създадете вълна с разделител е необходимо да се сплитер директно на модел на мястото на бъдещата си местоположение. Това се постига чрез създаване на модел на седалището на вложка-разделител, а след това да инсталирате плоча в приемната станция и на електролитна формиране. Така плоча може да бъде изработена от различни материали - метали, така и диелектрици. През електроовлакняване делител sume неразделна със структурната метал и след отстраняване на схемата остава в продукта, като по този начин не е дефект е описано преди това в случаите на инсталиране делител друго.

статия секции

Свързани статии