8.1. чугун

За производството на чугун в доменни пещи, използващи желязна руда, гориво и потоци.

За железни руди, включват:

Манган руда използвана за топене на желязна сплав, съдържаща манган - Феромарганец (10 ... 82%), както и чугун, съдържащ до 1% манган. Манган съдържа в рудите под формата на окиси и карбонати: др ..

Гориво за доменна пещ кокс се използва, е възможно частично заместване на газ, мазут.

Flux е варовик или доломитна варовик, и съдържащ като шлаката да включва основни оксиди (), които са необходими за отстраняване на сяра от метал.

Получаване на руди за доменна пещ топене се провежда за подобряване на производителността на доменните пещи, намаляване на разхода на кокса и подобряване на качеството на чугун.

Начин на приготвяне зависи от качеството на рудата.

Раздробяване и пресяване размер на частиците руда се използват за получаване на оптимални стойности на парчета, проведени с използване трошачки и класификатори.

Руда, се основава на разликата в физичните свойства на минерали в състава му:

а) измиване - разделяне на твърди съставни части от празен насипно скала;

б) тежестта (окачване) - разделяне на руда от скални примеси чрез преминаване на поток от вода през дъното на вибриращи ситото: отпадъци е принуден в горния слой и увлечени вода и рудни минерали са пропуснати;

в) магнитна сепарация - нарязан руда се подлага на действието на магнита, привличане желязо минерали и ги отделя от скални примеси.

Okuskovyvanie продукция концентрати за обработка на бучки материали в необходимия размер. Нанесете два начина okuskovyvaniya: агломерация и плискат.

Когато агломерация заряд, състояща се от желязна руда (40 ... 50%), варовик (15 ... 20%), върне фин агломерат (20 ... 30%), коксовите отсевки (4 ... 6%), влага (6 ... 9%), синтерова в синтероване машината 1300 ... 1500 0 ° с по време на синтероване на руда отстраняват замърсителите (сяра, арсен), карбонати разлагат и се превръща бучки порест агломерат разредени,

Когато пелетизацията партида от натрошен концентрати потоци, гориво и овлажнен по време на обработката в ротационното барабани е под формата на гранули, пелети с диаметър до 30 мм. Те се изсушава и калцинира при температура от 1200 ... 1350 0 ° С

Използване на агломериране и пелети премахва отделно захранване flyusa- варовик в доменна пещ по време на топене.

8.2. желязо топене

Чугунена се претопи в шахтови пещи - доменни пещи.

Същността на метода за производство на чугун в доменни пещи е намаляването на железни оксиди, включени във въглероден оксид руда tv¨rdym въглерод и водород на, освободена при горене на горивото.

На топене на проблеми са решени желязо:

Възстановяване на железен оксид руда и цементация на изваждането му под формата на разтопено желязо на определен химически състав.

Reflow скални примеси, образуване на шлака, разтваряне в кокс и пепел изваждане от пещта.

Проектиране и експлоатация на доменни пещи.

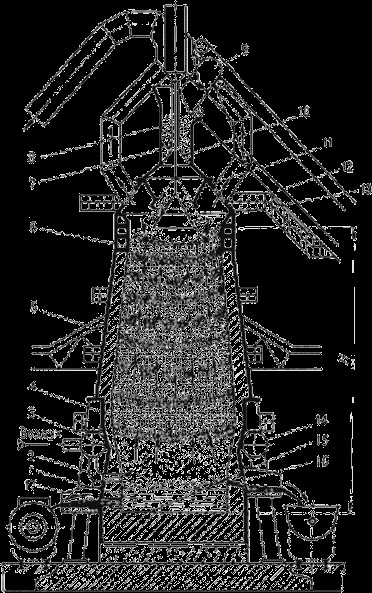

Доменни пещи (фиг. 1,1) има стоманена обвивка облицована с огнеупорни шамотни тухли. Инструменти на гърлото на пещта включва вал 6. 5. 4. задушени раменете 3, клаксон 1. огнището 15.

Фиг. 1.1. Апаратура BF

Горната част на горната част на пещта е приспособлението за пълнене 8, през който зарежда в заряда на пещта. Зарядът се подава към количката за подемник 9 за преместване на моста 12 до машината за пълнене и обръщане, сместа се излива в бункера 7, разпределителя на заряд. При спускане малък конус заряд 10 попада в чашата 11. и при понижаване на голям конус 13 - на доменни пещи, което предотвратява изходните газове от доменната пещ в атмосферата.

При работа материали за зареждане на пещта, proplavlyayas са пропуснати и нови части на заряд се подава чрез устройството за зареждане на цялата полезният обем се напълва.

Полезният обем на пещта - обем заета от заряд от огнището на долния ръб на голям конус запълване апарат по време на понижаване му.

В горната част са огнище дюзата чрез което устройството 14 влиза в пещ нагрява въздуха необходимата за изгаряне на горивото. Въздушен поток от нагревателя, вътре в който има горивна камера и дюзата на огнеупорни тухли, в които има вертикални канали. Горивната камера се подава към горелката пречиства доменен газ, който гори, горещите газове форми. Преминавайки през дюзата, и се нагрява газове се отстраняват чрез комин. Се пропуска през въздуха на дюзата, се нагрява до температура от 1000 ... 1200 0 ° С и се подава към устройството за дюзата, и оттам през дюзите 2 - в работното пространство на пещта. След охлаждане дюзи нагреватели са включени.

Изгарянето на гориво. Близо до формите за вдухване, природен газ и кокс въглероден атом, взаимодейства с кислорода във въздуха, изгори:

Горивните продукти взаимодействат с гореща кокс съгласно реакциите:

Смес от намаляване на газове, при въглероден окис е основният намаляване на желязото от неговите оксиди. За да се подобри производителността, фуража на въздуха доменната пещ се овлажняват, което води до повишаване на съдържанието на редуциращия агент.

Горещите газове ставане дадени нагряване на изходната суровина материали и тяхното нагряване, охлаждане до 300 0 ... 400 ° С в горната част на пещта.

Charge (агломериране, кокс) се спуска срещу потока на газовете, и при температура от около 0 ° С 570 започва намаляване на железни оксиди.

Намаляване на желязо в доменни пещи.

Закони за намаляване на желязо, определени от Академик АА Байков

редукция на желязна възниква като един се движи надолу по шахтата на таксата и повишаване на температурата от горния до долния оксид, в няколко стъпки:

Температура определя природата на химичните реакции.

Намаляване на желязо okcidov се твърд въглероден, въглероден окис и водород.

Възстановяване на твърд въглероден (кокс) директно се намалява, че настъпва в долната част на пещта (Bosh зона), където по-висока температура на реакцията:

При температура от 1000 ... 1100 0 ° С от редуцирано желязо руда tv¨rdoe взаимодейства с окис на въглерод, кокс и сажди, въглероден разтваря бързо. Когато наситен с въглерод и температура на топене се понижава при BOSH на Bosh и желязо се стопява (при около 1300 0 ° С).

Долната част на шлаката от доменни пещи е образувана чрез сливане на скални примеси оксид руда, поток и гориво пепел. Шлаки съдържат. Шлака образува постепенно своите състав промени като отток в пещта, където се натрупва върху повърхността на стопения желязо поради ниска плътност. Съставът на шлаката зависи от състава, използван за зареждане материали и разтопено чугун на.

Чугун изпуска от пещта на всеки 3 ... четири часа през Отвор за източване 16 и шлака - 1 ... всеки 1.5 часа през шлака отвор 17 (letka - дупката в зидария огнището на разположен по-горе).

Отвор за източване пробивна машина се отвори и затвори от огнеупорен маса. Слети желязо и шлака разливането автомобили и shlakovoznye купа.

8.3. продукти доменните

Основният продукт е желязо доменна пещ.

Чугун е предназначена за по-нататъшна обработка на стомана. На него се пада 90% от общото производство на чугун. Обикновено като желязо съдържа 3,8 ... 4,4% въглерод, 0,3 ... 1,2% Si, 0,2 ... 1% манган, 0.15 ... 0.20% фосфор, 0.03 ... 0.07% сяра.

Чугунена се използва след прецизиране на инженерни инсталации за производство на отливки оформени.

Освен желязо в доменните пещи претопи

Феро - железни сплави с силиций, манган и други елементи. Те се използват за намаляване и допинг стомана.

Продукти се доменни шлаки пещ, доменна пещ и газ.

От шлака продукти шлака вата, цимент, торове (опитаме да получи гранулирана шлака, за това се излива във вода струя).

Доменен газ след почистване се използва като гориво за нагряване на разпенени в пещта въздуха.

8.4. класификация на чугуни

В зависимост от състоянието на въглерод в желязото отличава:

Бялата чугун - въглерод, свързан под формата на цементит на фрактурата има бял цвят и метален блясък;

чугун - всички или повечето от въглерода е в свободно състояние под формата на графит и свързващата състояние е не повече от 0,8% въглерод. Поради голямото количество на графита си фрактура сив;

половината - е част от въглерода в свободно състояние под формата на графит, но не по-малко от 2% от въглерода е под формата на цементит. Малката използвани в областта.

8.5. Структура, свойства и маркировка желязо

За разлика от стомана само в присъствието на графитни нодули определи специални свойства на чугун.

В зависимост от формата на графит и условията на образуване се следната група желязо: Сив - графитни люспи; висока якост - сферографитен; Сферографитен - графитните люспи.

Положителни аспекти на присъствието на графит.

графит подобрява обработваемост, от талаш произведени Fragilis;

чугун има по-добра анти-фрикционни свойства, в сравнение с стомана, тъй като присъствието на графит осигурява допълнително смазване на триещите се повърхности;

поради микропори пълни чугун е добре забавя вибрации и има повишен вискозитет цикличен;

железни части, които не са чувствителни към външни концентратори стрес (вдлъбнатини, отвори, пасажи в напречните сечения);

желязо стане значително по-евтино;

производство на желязо леене евтино производство на стоманени заготовки обработка и формоване и лечение налягане, последвано от обработване.

8.5.1. Сив чугун.

Структурата не оказва влияние върху еластичността, той остава изключително ниско. Но се отразява на твърдостта. Механична якост се определя основно от броя, формата и размера на графитни включения. Малки, въртеливи форма графитени люспи по-малко намалена якост.

Сив чугун се използва широко в инженеринг, тъй като е лесно да се обработва и има добри свойства.

В зависимост от силата на сив чугун разделен в 10 стойности (ГОСТ 1412).

Грей чугуни с малка устойчивост на разтягане да има достатъчно висока устойчивост на компресия.

Сивите чугуни съдържат въглерод - 3,2 ... 3,5%; силиций - 1,9 ... 2,5%; манган 0,5 ... 0,8%; фосфор - 0.1 ... 0.3%; сяра - <0,12 % .

Най-добрите якостни свойства и износоустойчивост имат перлитните сиви чугуни.

Като се има предвид малката съпротива на сиви чугунени отливки на опън и на въздействието върху товар, този материал трябва да се използва за части, които са подложени на натиск или огъване натоварвания. Индустрията на металообработващи машини е - основните, части на тялото, скоби, зъбни колела, водачи; в автомобилната техника - цилиндрови блокове, бутални пръстени, разпределителни валове, съединител дискове. Сив чугун се използват и в областта на електротехниката, за производството на потребителски стоки.

Обозначава индекса на МФ (сив чугун) и номер, който показва стойността на якост на опън, умножена по МФ 15.

8.5.2. Сферографитен чугун с нодуларна графит.

Сферографитен чугун (GOST 7293) може да има ферит (HF 35), феритната-перлит (VCH45) и перлит (HF 80) метален субстрат. Тези получава от сив чугун, в резултат на изменение на магнезиев или церий (прибавя 0,03 ... 0,07% от теглото на отливката). В сравнение с сив чугун, механичните свойства се подобряват.

Чугун с перлитна метален субстрат има висока якост при ниски стойности на пластичност. Сферографитен чугун имат висока граница на провлачване,

,

Сферографитен чугун се състои от: въглерод - 3,2 ... 3,8%, силиций - 1,9 ... 2,6%. манган - 0,6 ... 0,8%. Фосфор - до 0,12 процента. сяра - 0.3%.

Тези ютии имат висока течливост. Благодарение на високото модула на еластичност достатъчно повишена обработваемост. Има задоволителен начин на заваряване.

Са изработени от сферографитен чугун, тънкостенни (буталния пръстен), Chabauty коване чукове, рамка и рамка преси и валцуване, слитък леярската форма, държачи, на вложката.

Отливки колянови валове тегло до 2..3 m, вместо ковани стоманени валове имат по-висок вискозитет цикличен нечувствителен към външни концентратори стрес, са добре плъзгащи свойства и е много по-евтино.

Означава индекс на HF (високо желязо) и броя която показва стойност на якостта на опън, умножено по 100 HF.

8.5.3. сферографитен чугун

Получава се бял отгряване желязо.

Сферографитен чугун се състои от: въглерод - 2,4 ... 3,0%. силиций - 0,8 ... 1,4%. манган - 0,3 ... 1,0%. Фосфор - до 0.2%. сяра - 0.1%.

8.5.4. Избелени и други чугун

Избелени - повърхност леене съставена от бял чугун, и в сив или сферографитен чугун.

Имат висока твърдост повърхност (HB 950 ... 1000) и много висока устойчивост на износване. Използва се за производство на търкалящи валове на колелата с джанта избелени, топки за топкови мелници.

За производството на компоненти, работещи в условия на триене, използван бял чугун легирана с хром, хром и манган, хром и никел. Леене на желязо, като се характеризира с висока твърдост и износоустойчивост.

За компоненти, работещи в условия на износване при високи температури с помощта на високо-хром и никел-хром чугуни. Топлинно съпротивление постига чрез легиране силициеви железа (5 ... 6%) и алуминий (1 ... 2%). Корозионната устойчивост се увеличава с допинг с хром, никел, силиций.

Чугунена може да се използва за топлинна обработка.

Свързани статии