Условия за ефективното прилагане на системата за Kanban

Председател на корпорация Toyota Motor Corporation Taiichi Оно предлагания на следните правила ефективното използване на Kanban:

- Всеки следващ работен процес оттегля определеното количество Kanban на данните за картата на предходната работния процес

- Разположен пред работния процес произвежда части в броя и последователността, в съответствие със споменатата карта.

- Нито един детайл не трябва да се прави, без картата. По този начин се осигурява намаляване на свръхпроизводството и прекомерно движение на стоки. В Circulation количество Канбан представлява максималния размер на ресурси.

- Стоките винаги е прикрепен към картата. Картата е един вид поръчки за производство на стоки.

- Дефектните части, които не са преминали към следващ работен процес. Резултатът е производството на изцяло без дефекти продукти.

- Намаляване на броя на картите повишава чувствителността им. Те разкриват на съществуващите проблеми и да даде възможност за контрол на инвентара.

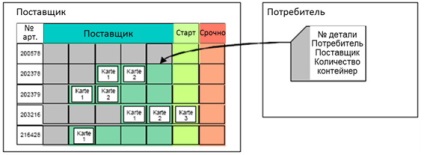

При прилагането на Kanban трябва да се гарантира прозрачност и сигурност. Картите не трябва да бъдат загубени, и не трябва да се смесват. Тъй като на работното място често се използва няколко различни карти, има смисъл да се въвеждането на Канбан дъска, на която ще карти. Картите идват на производителя, се вмъкват в контролното табло. Когато новодошлите Kanban достигнали областта "Старт", всички събрани карти на съответните партидни номера, взети заедно, са използвани за производството (виж диаграма 4).

Схема 4. Пример карти с наименования приложими.

Към днешна дата, организацията на системата за Kanban е най-добрият начин да се промени в доставката на график. Прилагането на тази система позволява да се оптимизира времето за доставка, както от вътрешни и външни доставчици. Фактът, че класическите методи за организация и управление (MRP, MRP-II) не винаги са ефективни, когато се работи с малки партиди или в производството на широка гама от продукти. Ето защо най-доброто решение е да се стандартизират своите транспортни контейнери и етикети етикетиране информация за движението и насоки за изискванията за материала.

Каква е системата на "Канбан"

Kanban - система за оптимизиране на производството и доставките, на базата на визуално показване на информация за маршрутите и движението на части и консумативи. Kanban позволява напълно реализиране на принципа за "точно на време". За да прехвърлите информация, се използват специални етикети. Организация на системата за Kanban позволява сериозно за рационализиране на производството на минимална цена.

Когато работите с Kanban система описи (възли, части, материали и други) се доставят в малки партиди и са строго на датите на работни зони. Готовите продукти се доставят веднага, не се натрупват в наличност.

Kanban система се основава на няколко принципа:

· Отбелязване на празни контейнери, обозначени с информация за необходимостта да се запълни.

· Отбелязване на пълните контейнери с етикети с точното посочване на максимално пълнене, а коефициентът на заетост.

· Използвайте етикети на производствените обекти, точно посочване на необходимия брой части.

· Маркиране етикети пълни с контейнери с посочване на необходимостта от преместване на товара по даден маршрут.

· Използване на маркировките на пода и на рафтове за контрол на свръхпроизводство.

· Продължителната употреба на информационните комбинации, за да сведе до минимум промените, причинени от ниско качество на продуктите.

· Съответствие с общия ред и безопасността.

· Да информира всички работници и служители за функциите на "визуални графики" Канбан.

Основните предимства на Канбан са:

- Изпълнение на кратък цикъл на производство;

- Образуване на висококачествени активи оборота (включително материални ресурси);

- Минимизиране (до ликвидация) разходи за съхранение на стоковите запаси;

- Осигуряване на високо качество на продуктите на всички етапи на производство и преработка.

С тази система, можете да намалите запаси почти наполовина, значително едновременно с увеличаване на оборота на ресурси и качеството на продуктите.

Kanban концепция се основава на прилагането на подхода "точно на време". Същността му се състои в това, че всички производствени единици са снабдени с материали и производството на части само в количествата и само в такива моменти, които са необходими за извършване на производствения план. В основата на изчисление е на годишния план производство, въз основа на която се изготвя месечни и седмични планове.

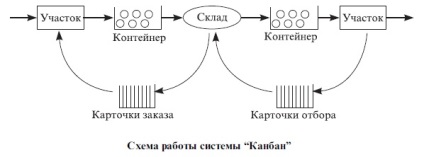

Изпълнение на Kanban система ви позволява да изпращате информация за специфичните нужди на производство (например на монтажни линии) с помощта на инфо-карти. Обикновено се използват два вида карти, поръчката за производство на картон и подбор картата. На карти за избор на определен брой части, които трябва да бъдат получени от предходния раздел. С други карти показва колко единици трябва да бъдат събрани в предишния раздел.

Тъй като на работното място обикновено се използва карти от различни видове и от различни области, за да се предотврати смесването на специална дъска Kanban. Тя събира всичко, които влизат в картите на работното място. Board ви позволява да оптимизирате и визуализира работни потоци, групови карти за формиране на подходящ продукция (стока) лица, както и разпространение на работна група от изпълнители. Освен това, от този форум може да се идентифицира места закъснения стоковото производство потоци.

Изпълнение на Kanban в компанията оптимизира работния процес. Така техниката определя (и коригира, ако е необходимо) брой на участващите в вътрешни процеси за етикети и контейнери. Това елиминира необходимостта да се изпълняват сложни схеми и процедури за работа в производствения процес.

С други думи, технологията, необходима за изчисляване на дневното потребление на части и да използва капацитета на стандартен контейнер. Общото потребление на ден е разделен на стандартен капацитет, който позволява да се изчисли броят участва в етикетите на процес Kanban. Тъй като установка изисква определен брой части, в някои ситуации, технолози трябва да персонализирате резултатите от изчисленията и се предоставят допълнителни етикети. Същото може да възникне нужда в транспортирането на дълги маршрут.

Kanban в производството могат да бъдат идентифицирани и броя на свързаните с тях проблеми. Например, прекалено големи количества продукция и складирането позволяват скритата част на брака аварии и престой. В условията на минимизиране на запасите и да използвате Kanban защото бракът ще спре производството в предишния етап на метода (предишната част, където се установи, че бракът). С други думи, изпълнението на Kanban рационално всички да се проведе едновременно с въвеждането на комплексни мерки за контрол на качеството.

Също така, когато се работи със системата, трябва да се осигури висока степен на съгласуваност между производствени стъпки (или между взаимодействащите части от дружеството). В противен случай, значително да увеличи риска от прекъсване на доставките и графици за изпълнение.

Vector: промяна в потока на предприятието информация, след въвеждане на Kanban карта (а), в сравнение с първоначалния системата за контрол (б)

Свързани статии