Описание: Всичко това води до по-високи изисквания за точност производствени колянови валове: точност диаметрални размери основна и мотовилков списания рядко IT6 IT5; допуските формират местни и не crankpins повече от 03 на допустимото отклонение на диаметъра на вратовете; отклонение от режим съосност шийки на не повече от 002 мм от паралелизма на осите на местни и crankpins не повече от 0015 mm в дължина на врата; ъгъл коляното се превърне в рамките на 30 '; изключващи основни списания по отношение на оста на въртене в отвора 001. 003 мм; корен грапавост на повърхността.

Размер на файла: 169,38 KB

изтеглен на работа: 28 души.

Ако тази работа са достигнали долната част на страницата има списък с подобни дела. Също така, можете да използвате бутона за търсене

М лекция 19 страница 5

Тема №7. Технологията за изработване на колянови валове.

Колянови са разделени в едно парче, композитен и екипи. Всички направени до 5000 мм, съставката - на двете секции за големи двигатели за плавателни съдове, сглобяеми - за малки електрически двигатели (например, мотоциклетни двигатели). Най-популярни в производството на колянови валове се считат за автомобилни двигатели. Тяхната дължина е 400-1000 мм. Като структурно и технологично сложни части, коляновия вал е считан за един от най-важните части на двигателя. Всичко това води до по-високи изисквания за точност производствени колянови валове: точност диаметрални размери основни и свързващи списания пръчката 6 (по-малко ИТ 5); допуски образува местни и crankpins не повече от 0,3 пъти на толеранса на диаметъра на шията; отклонение от режим съосност шийки на не повече от 0.02 mm, за успоредност на осите на местни и crankpins не повече от 0015 мм дължина на врата; ъгъл коляното въртене в рамките на ± 30 '; изключващи основни списания спрямо оста на въртене на отворите в 0.01. 0.03 mm; грапавост местни и crankpins Ra = 0,08. 0,32 микрона; дисбаланс в рамките на колянови валове 15. 40 грам-mm; твърдост на местни и коляновите щифтове HRC 58 д 62 на дълбочина от 3 до 5 mm.

Колянови зависимост от интензивността изработени от въглеродна стомана 45, 45А, 40Х, 45G2, 50G и други. За дизелови повече натоварени двигатели използва легирана стомана 18HNMA, 40HNMA, 42HMFA, 18H2N4VA и сътр. 18H2N4VA Hromonikelevolframovaya стомана характеризира с особено висока якост (твърдост HB 321. 381) и издръжливост. твърдост на повърхността и износоустойчивост на въглеродна стомана се увеличава чрез топлинна обработка с висока честота отопление (HDTV). Твърдостта и якост на умора на повърхностния слой на валовете на високо легирана стомана 40HMA, 18H2N4VA осигури азотиране.

Като материал, използван за колянови валове и сферографитен чугун със сферичен графит форма. Такива чугуни съдържат 0.2. 0.25% C г. 1.15. 1,4% Мп. не повече от 0002. 0,14% S. и незначително количество на церий и други легиращи елементи. Механичните свойства на тези чугуни са близки до свойствата на високо силиций стомана. Материалът има висока производителност и добро обработват от режещия инструмент. Също така се използва са сиви чугуни и модифициран Фероцерий сплав с магнезий.

Както коляновия вал на автомобилните двигатели използват щанцоване на заготовки, направени на автоматични линии. По този начин заготовката за двигателя КАМАЗ получава от горещо валцована стомана неподатлива 42HMFA легирани ванадий. AL извършва на индукционно нагряване, предварително формоване на заготовката чрез валцоване, щамповане на манивела гореща преса, рязане брус vykrutku и коленете на хидравлична преса, редактиране на детайла, термична обработка с контролирани твърдост изковки, отстраняване на котления камък детайла. Прилага се за производството на заготовки за TP растения осигуряват високи параметри прецизни. По-голяма заготовка, например дизеловите двигатели са произведени от "огъване с приземяване", разкриването на която е както следва. Изходният заготовката - бар - се загрява в пламъка на пещта и на твърда среда се подлага на отваряне, което води до сериозни кръгла заготовка, получена. Тази заготовка мелене на външния диаметър на магазин машина за отстраняване на дефекти на повърхността, след като се представят. За последващото образуване на празен част се нагрява под коляното ток от търговски честота и се подава в преса, където първото кацане в матрица и след това формоване гъвкав коляното. Така че постоянно получавате всеки коляното. Това позволява използване на по-малко мощен оборудване, за да се получи високо качество на заготовки с много по-малки маржове и благоприятно разположение на влакната. Заготовки големите корабни двигатели, произведени в масово производство чрез изграждане на универсален инструмент; За обмен на моментални съобщения в този случай е 0.2. 0.25.

Заготовки гласове валове са отлети в пясъчни или черупки форми. Леене черупки форми точно осигурява Qualitet IT 12. Т 14, с добавки за обработка 1.5. 3 мм. Това позволява на човек да напусне повърхността на черно и започва обработка шийки смилане. понякога се подлага на термична обработка, защото на висока устойчивост на износване на списание чугун вал.

Колянови автомобилни двигатели и трактори се произвеждат в голям мащаб масово производство и на производствените или трансфер линии на модел ТА. Като бази за преработка на основните списания и други повърхности към центъра на дупки, които работят награпяване, за довършителни работи и приключване на лечението, се запазва принципът на постоянството на бази. Съответно crankpins лекувани в базирайки се на списание педалите, което гарантира паралелизма и прецизността на радиуса на манивела. Ъгловите бази са обработени подложки повърхности на противотежестите и колена. Като база по дължината на бузите се използва списанието, педалите. В серийното производство в производството на колянови валове специални двигатели отговорност TP тренират много внимателно. Те се състоят от 40, 60 или повече операции. Специфична повърхност се подлага на три или четири кратно на смилане.

Да разгледаме специално обработка колянов вал заготовката за V образен 12-цилиндров двигател с коляновия вал 6 и 7, опорите корена. Както се използва коване преформа произведени на манивела гореща преса. Материал 18HNVA полуфабрикат. Процесът на разширяване може да бъде разделен на четири етапа.

1. слаб, което се състои в премахване на големи количества материал (обработване на накрайници на валове, осеви дупки, превръщайки на шийки на две установи четвъртото списание манивела смилане под постоянна почивка, превръщайки на crankpins) смилане на шийки, обработката на централния отвор в основните списания и дупки в crankpins. Етап краища гаси и закалено.

2. възстановяване бази - въртене скосяване, смилане петата списание коляно под люнет, вал обработка завърши, местни и crankpins, смилане шийки, обработка очертава бузите, тяхното скосяване смилане крайните повърхности на бузите, окончателната обработка на централния отвор и отворите в crankpins, обработка лубриканти дупки и стареене.

3. Възстановяване на база данни, смилане основна и свързващ прът списания, азотиране.

4. Възстановяване на бази, полиране краищата им бузите контур шлайфане двойна местни и единични шлифовъчни crankpins, полиране централен отвор и дупки в crankpins, балансиране част.

След производството на части работят контролира техния размер.

При обработката на заготовки колянови валове структура на операциите за изграждане и оборудване, използвани в зависимост от обема на емисията. В същото време във всеки процес се фокусира върху състоянието на изпълнението на основните повърхности и довършителни операции за формиране на обработка с висока прецизност.

За да се намали напрежението в обработката на не-твърди заготовки колянови валове, разпределение и други дървета използва освен lunettes специални машини с централна или двустранно задвижване.

В производството на обем маса и обработката на базови повърхности на детайли колянови валове специален инструмент за работа tortsepodreznyh центриране машини. В основата на дизайна на машината и сложи tortsepodreznoy полуавтоматичен машина за балансиране. Преработката се извършва след намирането на оста, около която е празно най-балансиран. Базирайки преформа прилага в основната дневника.

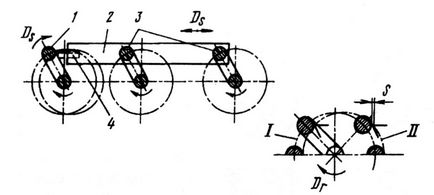

Радикалната врата третира в специални mnogoreztsovyh машини с централно или двустранно с кола в центъра. Обработка crankpins са специални стругове основния кинематичен движение, която е определена от двете референтни колянови валове (фиг. 1). Заготовката 1 се върти синхронно със стандартите 3 спрямо списания на манивела. Крилата се плъзгат 2 с инструментите, 4, което прави постъпателно движение, се движат заедно с преработени вратовете. Благодарение на това рязане остава непроменена кинематика.

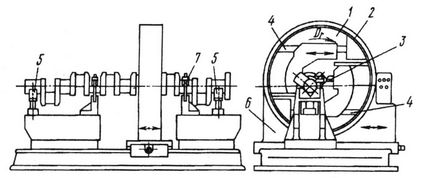

При обработката на детайли от по-големи дървета, като дизеловите двигатели, такива машини не се прилагат заради големите въртящи се маси. Обработка crankpins в този случай води до повратна дискови машини последователно една след друга (фиг. 2). Машината разполага с въртящ подкрепа структура 1, който се задвижва от зъбен венец 2 и червячно колело, носи основната работа движението на инструмент 3. Radial движението на челюстите прави призматични водачи 4.

Фиг. 1 Схема смилане crankpins (I - траектория на шийката на център лекува II - траектория на ръба на режещ инструмент)

Фиг. Схема 2 лечение на коляновия вал повратна диск машина

Преди обработката на детайла-външният основните списания монтирани в призмата 5, хоризонталната форма на проверка. Оста на списанието на манивела изработен е подравнена с оста на въртене на въртящия се вал слайд детайла около оста си и напречно движение на корпуса 6. Основните списания заготовки фиксирани елементи 7. На такива машини лекувани и контурите на бузите. Точността за довършителни може да достигне 8 IT, IT 9 грапавост на Ra = 1,25 ... 2,5 мм.

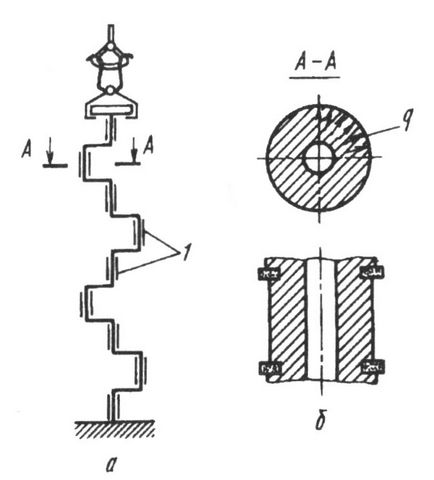

Термична обработка на вратовете на вала обикновено се състои от охлаждане и темпериране ниско до твърдост HRC 55. AD 58. В контекста на голям мащаб и масови видове производство са втвърдени с топлина HDTV. Заготовки монтирани вертикално в дросели мостовете 1 (Фиг. 3a), висока честота нагряването продължава известно време и след това на същите индуктори хранени вода и втвърдяване на повърхностния слой се случи. охлаждане продължителност се контролира температурата на закаляване и твърдост съответно втвърдяващ повърхност.

Ако преход повърхности валове - филета - (. Фигура 3b) на повърхността се подлага на пластична деформация, процеса на термична обработка за защита на техните керамични полукръг или покрити със специален съединение, и след това (след топлинна обработка) са навити ролки.

За да се подобри цялостната здравина на умора или износване повърхности списания на колянови валове, използвани азотиране. За тази цел, валът е монтиран на подвижен платформа електрически тунел пещ, сложи главния списанието на лагерите на графит, кажи му бавно въртене, за да се избегне появата на деформации в процеса на азотиране. Азотиране се извършва при температура от 530 на фурна 520 ° С, то е извършено преди окончателното завършване операцията. твърдост на повърхността на дълбочина 0,30 ... 0,40 mm до 1000 HV или по-горе.

За взискателни двигатели като довършителни операция използва mikroshlifovanie пролетни мелене на барове, ангажират допълнително вибриращо движение в аксиална посока и едновременно всички местни crankpins и външни усъвършенстване на барове с диамант пълнител.

Контрол на колянови валове са на mnogoinstrumentnyh устройства за контрол или машини, които дават възможност да се определят много измерения и параметри наведнъж.

Други подобни работни места, които да ви интересуват.

Свързани статии