Инженерите, които проектират тежко оборудване, като мощни трактори, кранове, дробилки и други големи и мощни настройка трябва да им предоставят показатели и сензорите за наклон. Необходимо е да се подобри безопасността на работа, тъй като присъствието на тези сензори не позволява на работниците да работите с оборудването в опасни места, а също така ще предотврати преобръщане, когато се работи с машини. При избора на сензора трябва да бъде убеден, че той ще бъде в състояние да работи, въпреки вибрации и удар зарежда (Общи условия за оф-роуд превозни средства).

Два вида на акселерометъра (въз основа на техните наклон сензори), сега са най-често - и топлинна капацитет. И двете устройства са базирани на микроелектромеханични системи (MEMS). Каква е разликата между тях?

За правилния избор на акселерометъра за вашия механизъм инженери трябва да се вземат предвид няколко фактора, като например - структура, резонанс, надеждност, производителност, консумация на енергия, разходите. Също така е необходимо да се разбере структурата и функцията на всеки един от датчиците.

Акселерометър и наклон

Акселерометри за измерване на наклона на тежки машини и ролка, точно както го правят в самолети. Устройствата могат да използват две (2D, или двойно-ос) или три (3D или три-ос) ортогонални оси. Те измерват ускорение спрямо тежестта, и след това, се изчислява на наклона на размера на ускорение по отношение на тежестта, измерена в ортогонални оси.

2D акселерометър може да се измери ускорение и наклон ролка по наклонена ос, който е описан синусова функция. Теоретично, ограничението за измерване на работните диапазони на 0 ± 90 0 до 0. В действителност, този диапазон е по-малък и е в границите от 0 ± 70 0 до 0. Това е така, защото функцията синус като наближава 0 90 започва да се стабилизира. Въпреки това, 2D акселерометър в състояние да измерва накланяне и преобръщане в интервала от 0 до ± 0 180 0.

За измерване на ролката или наклона на обекта в целия диапазон на насоки по отношение на тежестта се използват две 2D или 3D акселерометър, т.е. 0 0 - ± 90 0 0 наклона на 0 - ± 0 180 ролка. В повечето случаи, използването на две устройства 2D-добре от 3D, тъй като много 3D акселерометри имат ниска производителност на Z-ос.

Капацитивните сензори и топлинна

Капацитивен 3D акселерометър включва греда и изчислява ускорение чрез измерване на силата на гравитацията, което се оказва. Ускоряване на тежестта води до завои и промяна позиция по отношение на двете фиксирани електроди. Това води до промяна в капацитет между електродите, която е пропорционална на ускорението.

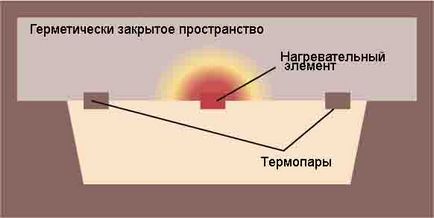

Thermal 2D акселерометър използва монолитен подход, който съчетава сензор и електроника за интегрални схеми, които са херметически опаковани. Интегрална схема (снимката горе) включва нагревателен елемент и чифт термодвойки, окачен над специално произведени чип повърхност. Термодвойки измерване на преместването на газовите молекули, затопля се до ускоряване на измерването. Когато ускоряване на отопляеми молекули започват да се движат към ускорението, докато газ покой симетрично разпределени върху нагревателя.

Ключови разлики между капацитивни и сензорите за температура

Капацитивните сензори използват греда с движещи се части. По своята природа, те имат широка честотна лента (> 5 кХц) с резонансна честота от около 2 кХц механичен за ниско г устройства, използвани за откриване и измерване на наклон. Когато енергията на вибрации е по-голяма от сензор може да обработва или е близо до своята резонансната честота, изключване може да се появи или резонанс на сензора. В някои случаи това може да доведе до голямо разместване на DC, особено по Z-ос, което е невъзможно да се получи адекватен сигнал в по-високите вибрации. Това е един от основните недостатъци на капацитивни акселерометри. За да се компенсира големите вибрации инженерите използват разнообразни техники, но доста често тези вибрации не са толкова силни, че да не се въвеждат в сила.

Най-често срещаният подход е да се намалят вибрациите на акселерометъра - е неговото поставяне на гумените втулки, пружини, амортисьори и така нататък. Понякога прибягва до използването на по-малко чувствителни устройства с твърд греда, която позволява на сензора, за да издържат на висока честота резонанс, и по-силен механични удари и вибрации. Въпреки това, тези методи водят до увеличение на разходите, спад в производителността, увеличаване на периода дизайн и намаляване на надеждността на сензора.

Дори ако успеем да се постигне намаляване на вибрациите до поносимо ниво, става приложим е друг недостатък на капацитивни устройства - псевдоними. широк Сензорът за предаване лента позволява по-високи честоти на вибрации влияят върху качеството на измерването. За да избегнете това, инженерите са принудени да прибягват до по-сложни алгоритми хипермодулиране и използват по-мощни микропроцесори. Механични удари и сблъсъци също да дадат своя принос в лошо псевдоними и резонансни капацитивни сензори. Механичен удар с висока степен на явлението, и дори краткосрочни, но съдържа широк диапазон от честоти. Ако се появи в близост до резонансната честота, или резонансната въздействието, ще има поява сензор в резонанс и той няма да се появи на точни данни.

Механичен удар, ако той е достатъчно силен, може да предизвика адхезия на греди капацитивни устройства (изключително малки структури на собственост). В случай на залепване през цялото време изхода на сензора ще остане постоянна. Също механични сътресения могат да доведат до провал на калибрирането (офсет промяна нула) и чувствителността.

Термични сензори се използват за изчисляване на термичен ефект на ускорение и наклон, и действа като нискочестотен филтър колело, подложки удари и вибрации. Това води до по-точно измерване на ъгъла на наклона и спад на потреблението на изчислителна мощност на процесора.

Термодатчици комбинира устройството за измерване и електрониката на един чип, което от своя страна повишава надеждността и намалява размера.

Монолитната конструкция и липсата на топлинни датчици скоби води до повишена надеждност на шока. Поради липсата на движещи се части на устройството не проявяват термична дисперсия дължи на удар и вибрация, която може да повлияе неблагоприятно на калибрирането. Също така, топлинни сензори не резонира, осигуряват устойчивост на вибрации, имат термична хистерезис.

Трябва да се отбележи, че капацитивни измервателни уреди консумират много по-малко енергия и имат по-голямо предимство при работа със системите, които получават енергия от батерии. Те консумират по-малко енергия по ред от топлинни сензори, които обикновено са с мощност от около 3 MW. Това се дължи на необходимостта да генерира топлина в термичен измервателното устройство.