понастоящем метод разделяне гориво е най-разпространеният метод за пречистване на горива от различни примеси и вода.

Гориво от утайките на резервоара се изпомпва за преминаване през филтъра и през резервоара за сепаратор поток. В случай на високо вискозни горива може да бъде необходимо да се увеличи температурата на подгряване на ≈ 98 ° С в зависимост от началния вискозитет.

Всички произведени сепаратори могат да бъдат разделени в съответствие с принципа на шлама за почистване на барабана в две групи:

- с периодично разтоварване на барабана от суспензията;

- с непрекъснато освобождаване на барабана за утайки.

Клон на твърди горива и вода се среща в сепаратор барабана. Непрекъснато се подава към барабана, замърсени с нефтопродукти също така получава въртеливо движение. Под действието на центробежната сила, която надвишава тарелков сепаратори 4000 ÷ 8000 пъти на силата на гравитацията, вода и механични примеси, които имат по-висока плътност от горивото спадна до стените на барабана, и рафинирано масло - е по-близо до оста на въртене. Тече между плочите на барабана, се изпуска през отвор пръстеновиден в горната част на барабана.

По пътя на барабанни обеззаразяване сепаратори разграничи самостоятелно почистване и ръчно почистване.

Най-широко използваните самопочистващи сепаратори фирма "Лавал" (Швеция), "Westfalia" (Германия), "Титан" (Дания). разделяне на отпадъци се натрупват в резервоарите за кални и след това се отстранява в специален контейнер за съхранение на отпадъци.

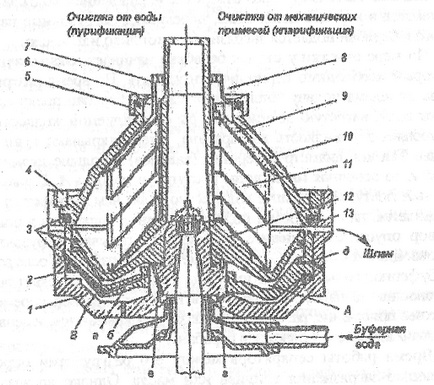

Фигурата показва барабан раздел 10.2.1 на центробежната сепаратора.

Фиг. 10.2.1 - центробежен сепаратор дизайн.

1 - корпуса на барабана 2 - болт; 3 - уплътнителни пръстена 4 - тялото гайка 5 - капака гайка, 6 - адаптиране пръстен, 7 - чучур вода; 8 - кал врата 9 - защитна плоча, 10 - капак на барабана 11 - стека диск, 12 - tarelkoderzhatel; 13 - пръстен.

Разтоварни сепаратор барабан от замърсяване произведени чрез наличните във вътрешната цилиндрична част на барабана слотовете. По време на това разделяне жлебове затворена врата 2, който може да се премества във вертикална посока. В най-горната позиция, той се затваря слотовете заустване в долно положение - отваря. Между порта 2 и tarelkoderzhatelem 12 е пръстеновидна кухина А, и между порта и основата на тялото - пръстеновидната кухина V. Вратата има отвор и. кожуха на барабана - otverstieb. Защото otverstiea е по-близо до оста на въртене от otverstieb. налягането на водата в затвора повече от налягането на водата отдолу.

Когато скоростта на сепаратор барабан достига максималната си стойност (затворът когато това е в долно положение) за преместване на затварящото устройство; горната позиция клапан се отваря в съответствие буфер вода. Чрез канали във водата IG навлиза в камера и Б. кухина съгласно kanalud водни потоци. Водата остава в кухината, и излишъкът от потока през otverstieb. Под налягане вода порта се премества в горна позиция, затваряне на каналите за обувки. След това барабанът се подава замърсена гориво.

Както почистване на барабана в стените започва да се натрупват утайка, която трябва да бъде периодично се отстранява. По време на разтоварване на барабана на доставките суспензия гориво в барабана се спира и подаваната вода се загрява до температура на отделената течност, която измества течността от барабана, след това се отваря кран вода буфер. Тъй като диаметърът на отворите (канали) (а) е по-голям от диаметъра на отвора (г), по-голямата част от водата, ще влезе в кухината (А). Тъй като пространството (А) влиза в по-голямо количество вода от потоци от отвор (г), налягането над вратата в кухината (А) ще бъде по-висока, отколкото в кухината (В), и затворът капки в долно положение, отваряне на каналите за зареждане. Няма да има "изстрел" - утайките ще лети от барабана. След това, водоснабдяване на буфера спре. Водата от кухината (А) протича през канала (г) и неговите капки налягане. Налягането в кухината (В) порта се премества в горна позиция, каналите за газоразрядни припокриват и отделената горивото се подава в барабана. Separator Работно време между разтоварване на гориво се определя от степента на замърсяване. Въпреки това, във всички случаи, разтоварване на барабана трябва да се извърши преди пространство кал е изцяло запълнена с утайки, в противен случай качеството на отделяне се влошава значително.

В зависимост от степента на замърсяване Обособяване на течна вода или механични примеси, барабан може да бъде сглобена да работят в режим purifikatsii (лявата част на фиг. 10.2.1) и екстракция, избистряне (дясната страна на фиг. 10.2.1). В първия случай, вода непрекъснато се отстранява от горивото през процеп шайбата регулиращия (гравитационно диск). През втората мъртъв дават шайбата и вода се отстранява от сепаратора само в момента на тяхното обезвреждане от утайките. Следователно, работата по екстракцията на сепаратора, режим изясняване е възможно само при neobvodnennyh нефт или предоставена от предварителна обработка на вода за режим purifikatsii. В противен случай, водата бързо запълва обема на кал барабан и блокира достъпа до чист mezhtarelchatoe гориво пространство.

За да инсталирате влагоуловител в правилната позиция и да се гарантира оптимално отделяне е важно да направите следното:

- изберете гравитацията устройството в съответствие с плътността на течността, вискозитета и дебит. Той трябва да избере най-големия диск, който може да се използва без да се нарушава капана на водната среда;

- осигури работа сепаратор при постоянна скорост на потока;

- работят при постоянна температура.

две сепаратори обикновено се използват за лечение на тежко гориво, дизелово гориво - една или две. В зависимост от качеството на разделител тежко гориво включва два успоредни - режим purifikatsii работа, или последователно - първият сепаратора се експлоатира в purifikatsii режим, а втората - утаител. След тези сепаратори е пригодена за изпомпване на гориво се подава с резервоар поток.

При извличането, режим изясняване сепаратор работи без водоотделителя, изхода на вода от сепаратора се блокира и гориво се изчиства само от механични примеси. Обикновено утаител, монтирани последователно с пречиствател служи като второ пречистване етап.

За сепаратори на серия експлоатация основната обработка се извършва в пречистване (70% примеси събират там) и само 10% отчита утаител. По този начин, пречиствателя на роля намалява премахването на оставащите в него от по-малки частици на механични примеси на гориво, както и като "пазач" в случай на пробив през Purifier механични примеси. При работа на тежки горива ниската степен получени чрез смесване каталитичен крекинг остатъци и vibreakinga с фракция керосин-газьол, отделяне препоръчва при режим: две паралелни raboatyuschih при ниска производителност пречистване с поредица klarifiktorom. Ефективността почистване в това изпълнение е 80-90%, а в изпълнение почистващ-пречистващия уред е 70%.

Избор на режим за разделяне е особено важно при пречистването на горива, съдържащи алумосиликат подробно който може буквално да предизвика катастрофални износването на двигателя. Важно е да се проведе разделяне с фини храни гориво в сепаратори (15-20% от Оценката) и последователно с пречиствателя използване като последен етап. При класическата отделянето на мазут (първичен остатъци) може да бъде по-малко строги изисквания за избор на режим.

Центробежни сепаратори гарантира отстраняване на неорганични замърсители с размер на частиците от 5 микрона или по-малко и органични 7 микрона или по-малко, и вода (до коловозите). Загуба на горивния част на горивото с отделената утайка с вода и на разстояние не повече от 1%, в пречистването на остатъчни горива - 3%.

метод горива пречистване (филтруване, разделяне, хомогенизиране) влияе на износването на цилиндрите. Изследователската компания "Бурмайстер и Уейн" показа, че най-ефективният метод за почистване на гориво в момента е центробежната разделяне. За средно - и много сложни горива препоръчва почистващи агенти: филтри, центробежен сепаратор, фини филтри. Филтри, които премахват замърсявания, размери до 1 микрон, на практика липсва, така че те не могат да бъдат еднакво ефективни разделители.

За да се осигури задоволително отделяне на плътността конвенционални сепаратори тежки горива не трябва да надвишава 0.99 грам / cm 3 при 15 0 С максималната разлика в плътността на гориво и вода е в диапазона 80-90 0 С. Вискозитетът на горивото, когато отделянето трябва да бъде 12-16 мм 2 / сек (двутактови дизелови двигатели) и 9,5-14 мм 2 / сек (четиритактови дизелови двигатели).

Фирмата "Алфа Лавал" препоръчва температурата следния оптималните съотношения изпълнение сепаратор и разделяне в зависимост от вискозитета на:

За ефективна работа, за предпочитане сепаратори изпълняват следните действия:

- оптимално изберете капацитета на сепаратора;

- поддържа температура разделяне в рамките на 2 0 ° С с автоматичен контрол на подаването на пара към нагревателя;

- оптимизиране на работата на сепаратори;

- избегне дроселиране и рециркулация на горивото преди раздяла.

За добро пулверизиране на горивото трябва да бъде предварително загрята преди инжектиране. необходимата температура на нагряване зависи от относителния вискозитет на използваното гориво. Следователно, важен момент при получаването на гориво за изгаряне до получаването на желания вискозитет. Ако дизелови горива, нуждата от отопление за намаляване на вискозитета изчезва, а след това за тежки горива в подгряване пара или електрически нагреватели това е предпоставка за получаването им, като този начин е възможно да се постигне желания вискозитет. Влияние върху вискозитета и свиваемост на инжектиране характеристика според дизайна на горивна апаратура е различна, но при всички случаи това е до известна степен се отрази на качеството на атомизация и последващо изгаряне. Вискозитетът, определен вътрешното напрежение кохезионните сили гориво и повърхност сили имат пряко влияние върху разпадането на горивната струя, изтичащ от дюзата. Тези сили са склонни да удължени непрекъсната част на струята и по този начин запази своята цялост, така увеличаване на дължината им с непрекъсната част от реактивни нараства и степента на пулверизиране се намалява.

Емпирично установено, че оптималните вискозитет горива за дизелови двигатели в диапазона от 12-20 мм 2 / сек. Този вискозитет трябва да се осигури подходящо нагрято течно преди употреба. Контрол върху даден вискозитет и контролиран нагревател осигурява вградена система за регулатор на вискозитета автоматичен гориво - вискозиметър. Него да се инсталира система за филтриране с фин финес отпадане 6-15 микрона.

За да се предотврати охлаждане на горивото в системата за подаване на гориво е изолирана и всички тръби са снабдени с пара сателити влакното или електрически нагревателни елементи, и резервоар за смесване снабден с намотка пара. Когато двигателят е спрял кратки циркулационни помпи трябва да продължат да работят като същевременно се поддържа циркулацията на гореща гориво в затворен цикъл.

Носете снабдяване с горива апарати двойки точност зависи, както от абразивни свойства на механични примеси на гориво и размера на частиците. Най-голямото износване причина размера замърсявания на частиците 6-12 микрона. По-големи частици, които не могат да преминат веднага чрез пропуските, и по този начин имат минимално износване. Основната техническа изискването на фин филтър, за да се осигури отпадането на частици не по-голям от най-опасното каза размер. Следователно, заедно с отделяне на комплекс toplivoobrabotki гориво влиза филтрация, използвайки филтри груби и фини почистване. Груби настроени филтри преди всички помпи: трансфер на гориво, нагнетателни помпи, сепаратори и бустер tsirkulyatsionyymi), за да се предотврати увреждане на тяхната чрез поглъщане на големи частици. Фини филтри монтирани непосредствено преди инжектиране двигатели за защита на частите апарат гориво на твърдите частици в сепаратора не задържани. Принципът на филтъра се основава на разделянето на петролни замърсители по време на неговото преминаване през преградата филтриране, който размер на окото, по-малък от частиците филтрират. Най-големия размер на частиците замърсителите филтър определя финост отпадането. По този показател, има три групи от горивните филтри:

- предварително - за защита на горивната система влизат случаен груби замърсявания (филтри преди гориво трансфер помпа);

- груби - отстраняване на частиците на горивото по-големи от 40 микрона;

- глоба - за премахване на примеси по-голям от 6-15 микрона и при използване на хартиени елементи - повече от 4-5 микрона.

очистване на филтър и се характеризира с коефициент и степен на филтриране, което е съотношението на теглото примеси се отстраняват към първоначалната си стойност:

където - масата на примеси остават в продукта, филтриране миналото;

- тегло примес първоначалната си стойност.

В корабите, използвани филтри и самопочистващи единици за филтриране. В зависимост от работните принципа на филтърните елементи може да бъде повърхностно или обем (капацитет). Повърхността на горивния филтър се почиства чрез утаяване на онечистванията върху повърхностните елементи, краищата на клетките или слотовете. Като филтриращ материал е мрежа лист хартия, плат, или филтър елемент образуват плаки, намотки от проводник или лента (навреме филтри).

В насипно петролев филтър се прекарва през филтърен материал, съдържащ множество канали и пори, и в което са депозирани замърсители. За производството на триизмерни елементи се използват филц, материали дървесни влакна, металокерамика, порест бронз. Обемни филтри за разлика от повърхността могат да задържат голямо количество мръсотия, за да имат по-висок коефициент на филтрация, и не са в състояние да внезапно запушване. Кратък живот на всякакви филтриращи елементи в резултат на запушване на асфалтен съединения с филтрация тежко гориво не е възможно да се отдели водата, нуждата от ръчно почистване - служи като сериозна пречка за използването на такива филтри на съвременни кораби. Те бяха заменени от самопочистващи единици за филтриране, които имат, в сравнение с разделители, значителни предимства: ниска енергия и разходите за труд на техните услуги; възможност за автоматизация; простота на дизайна и висока надеждност при експлоатация; независим метод за почистване на разликата на плътността на гориво и премахва твърди частици; по-малко загуба на подаване на гориво.

Хомогенизация гориво гориво хидродинамичен смущение на средата, в която среда със зоната на кавитация. Срутване кавитация придружен от високи местни хидравлични удари, не само унищожава желеобразна сгъстяване, но също така твърди агломерати. В резултат на това гориво става хомогенна смола е равномерно разпределена в среда с гориво, се освобождават от твърди вещества "смола слой" и глобули на вода се диспергират.

Това гориво се отделя и се филтрува с минимална загуба на горивото. Хомогенизира гориво е с висока абразивност, и по тази причина е необходимо да се премине през PIF. На практика, хомогенизатори се използват следните видове: хидродинамичен vibromechanic, ултразвукови, вихров и сътр.

не Gomogenezatory отстраняване на механични примеси, пепел и асфалтени включвания, и намаляване на размера на частиците на горивото са различни включвания за неопасни на размера на двигателя.

Използване хомогенизатори изисква предварителното отстраняване на водата от горивото, тъй като не се отделя хомогенизатори. Предпоставка за фин филтър хомогенизатор гориво добре инсталация.

Свързани статии