Компресиране на формоване - метод за получаване на изделия от прахообразни полимери от "студен" натискане при температура под температурата на потока, последвано от топлинна обработка да се слее частиците в монолитна (синтероване) без налягане.

Този метод е подходящ за обработка на всеки термопластичен, но за предпочитане се използва в индустрията за производство на политетрафлуоретилен (PTFE F-4, тефлон). Специфика на обработка P-4 е, че когато превръщането им в пластмасова състояние на материала е податлив на термично разграждане и fluoroplastics конвенционални методи за обработка не са подходящи.

Основната трудност при директно пресоване (продукта) е да се постигне равномерно плътност във всички негови части. Следователно, често е невъзможно да се произвеждат продукти на сложни форми директно от прахообразни полимери и възпроизвежда предварително определена конфигурация от допълнителни обработващи детайли. За да се гарантира еднакво плътност на прах преди натискане необходимо да се разхлабят и се пресява за отстраняване на бучки, и при зареждане на формата внимателно изравнени с метална линия или шпатула.

За твърдо вещество, не-порест продукт е необходимо да се осигури достатъчно уплътняване на праха, който се увеличава с увеличаване на уплътняване налягане (F-4 до 40 МРа). По време на синтероване компактното продукт, още по-малко от плътността на заготовката, поради увеличаване на контактната повърхност на полимерните частици загрява до високо еластичен състояние.

Продължителността на налягане синтероване на материала оказва значително влияние върху свойствата на изделията. Това се дължи на промяна в конформацията на макромолекули и увеличава броя на правите участъци, които са полимерни охлаждане кристализационни центрове.

Така продължителността на синтероване се определя степента на кристалност и, следователно, индексите на физико-механичните свойства на материала. Степента на кристалност на полимера е също зависи от скоростта на температура понижаване до известна степен: в F-4, под 250 ° С кристализация е значително прекратява, а максималната скорост на кристализация се извършва при температура от около 315 ° С Следователно, при бързо охлаждане от температурата на синтероване (360-390 ° С), F-4 придобива фина структура.

Цел: Да се определи ефекта на условия на уплътняване, синтероване и охлаждащи свойства на F-4 и триизмерни изделия.

Избрани продукти: дискове и пръстени с дебелина 2 mm, външен диаметър от 100 mm и вътрешен диаметър 50 мм пръстени.

политетрафлуоретилен Прахообразната F-4, проектирани в лабораторията в продължение на поне 3 дни (в обработката на F-4, взети от студена среда, е изкривяване и напукване дори проби).

Когато се работи с F-4, трябва да бъдат изпълнени следните условия:

температури за съхранение трябва да се поддържа в границите на 21-26 ° С (в противен случай променената плътност F-4, поради нестабилността на кристални модификации);

Отделно от общата вентилация трябва да се осигури място, тъй като процеса на рафиниране е съпроводено с отделянето на токсични продукти.

Машини, оборудване, инструменти

Хидравлична капацитет преса не по-малко от 400 кН [17]. плесен за таблетиране дискове и пръстени, фурна, счупи машина, датчици за измерване на удължаването на образеца, потенциометър с термодвойка, технически мащаби, цилиндри, сито, шпатула, капацитет метална вана на най-малко 3 дм, азбест кърпа, режещи ножове.

Задача 1 Изследване на ефекта на студено пресоване условия по отношение на качеството на продуктите, изработени от PTFE-4

1.1. За да се определи ефекта на налягане на F-4 е оформена от заготовка във формата на диск и пръстен при налягания от 15, 20, 25, 30, 35 и 40 МРа, температура плесен 23 ± 2 ° С и време на задържане под налягане в продължение на 2 минути.

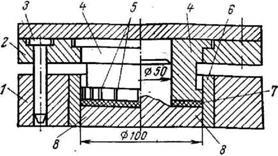

Таблетиращи заготовки определени видове и размери, държани във формата, показана на фиг. 1. обем преса натоварване камера - форми трябва да надвишава 5 пъти обема на пробата, тъй като по време на пресоването на прах Р-4 4-5 пъти уплътнени (плътност таблетка от около 1 830 кг / м, който е 25% по-ниска от плътността на крайния продукт .. ).

Фигура 1. Кокила за таблетиране дискове и пръстени:

1 - държач матрица; 2 - държач удар; 3 - употреба колона; 4 - удари, съответно, за дискове и пръстени; 5 -drenazhnye дупки; 6- матрица; 7 - проба от F-4; 8 - долната част на приставката матрицата съответно за дискове и пръстени.

Таблетиране при определени налягания използва разхлаби и се пресяват прах. Панта, F-4, трябва да бъде равна на произведението на плътността на P-4 в предварително определен обем на продукта. Част е равномерно разпределена във формовъчната кухина с метална линия или шпатула. Уплътняване F-4, и допълнително дозиране на прах са неприемливи, тъй като може да доведе до напукване на изделието по време на синтероване. Веднага след разпределението на прах плесен е затворен. При затваряне на поансона плесен понижаване на скоростта се понижава до 10 мм / мин, за да се отстрани част от въздуха от прах да бъде таблетирана. Синтероване и охлаждане проби от F-4, се извършва от един режим. Таблетките, получени при различни налягания се поставят в пещ синтероване се загрява до 380 ° С Колебанията в температурата в различни точки на територията на фурната не трябва да превишават ± 5 ° C, се препоръчва да се използва за рециркулация на въздуха фурни и ротационен огнище. Това предотвратява

Неравномерното нагряване на пробите. За да се следи за синтероване на заготовки вратата на фурната трябва да бъдат остъклени и осигурява осветление вътре. Процесът на синтероване завършва след постигане на пълна прозрачност на пробите, което показва, че сливането на частичковия материал. Продължителността се определя на базата на синтероване 20 минути при mm дебелина на таблетката 1.

След синтероване, продуктът трябва да се охлажда бързо чрез потапяне във вода като стайна температура. Чрез изследване може да се осъществи само след охлаждане на продукта през.

Изпитване на получените продукти (дискове и пръстени) едновременно препоръчва да се избегне влиянието на колебания в температурата на околната среда, както и различни промени в структурата на материала по време на съхранение на пробите. Резултатът трябва да бъде средната аритметична стойност от трите измервания.

Плътност F-4 се определя от хидростатични тегло дискове и пръстени.

Свиване пръстени и дискове се определят в съответствие с ГОСТ 18616-73.

Механични свойства определят при 23 ± 2 ° С в специални модели, които са нарязани (или перфорирани специално щанцоване нож) на дисковете и пръстени.

Получените данни в таблица 1 е направено.

Таблица 1- свойства на получените продукти

Според тестове конструирани на плътност, свиване и силата на проби налягане.

1.2. Въз основа на графиките конструирани определи оптималната продължителност таблетиране под оптималното налягане. Таблетна продукция забавено 0.5; 1; 2; 3 и 5 минути.

Редът на задачата и изпитването, описано в т. 1.1. Получените данни са направени в таблица (подобно на таблицата. 1). Според резултатите от теста, съответстваща на изграждане графика в зависимост от които определят продължителността на таблетки чрез пресоване, гарантира най-високи и стабилни свойства характеристики на продукта F-4.

Целева 2. Влиянието на продължителността на качеството на синтероване изделия от флуоропласт-4

Произведен от шест проби под формата на дискове и пръстени за оптимално набор режим, когато работата 1. Всички проби са едновременно поставят в пещ при температура 380 ± 5 ° С Първият диск и пръстен се отстранява след време на престой дебелина 5 мин / mm на изделието, следните проби бяха 10 мин / mm, и след това след 15 минути / mm, и така нататък. D.

Следващата диск и пръстен възстановен след предварително определена скорост на затвора от пещта, бързо се потапя във вода като стайна температура. След приключване на охлаждането свойства на изследваните проби. Получените данни са направени в таблица (подобно на таблицата. 1). Според резултатите от теста изчертаване зависимостта на плътността на свиване и силата на пробите от таблетките с продължителност синтероване.

Задача 3. Проучване на ефекта на продукти от политетрафлуоретилен условия за охлаждане след синтероване-4 от тяхното качество

Изследване на влиянието на условията на охлаждане се провежда в три режима: бавно охлаждане до стайна температура, бавно

След охлаждане до 250 ° С, последвано от бързо намаляване на температура, бързо охлаждане до стайна температура.

За да се оцени всеки режим, за да бъдат произведени по същия модел под формата на пръстен и диск пелетизиране и синтероване провежда при оптимални режими, установени при задачи 1 и 2.

3.1. На бавно охлаждане на продукта (диск и пръстен) след синтероване в пещ внимателно увити в азбест кърпа се вмъква в термодвойката на пакет контакт или термометъра, така че да докосва пробите на охлаждане, и наблюдавайте скоростта на охлаждане.

3.2. Когато на етапи, охлаждане на продукта след синтероване (диска и пръстена), както в предишния случай, се охлажда бавно от тях опаковане в кърпа азбест. След като температурата на пробата се понижава до 250 ° С, пробите са неопаковани и бързо потопени във вода, като стайна температура.

3.3. С бързото охлаждане на продукта след синтероване (диска и пръстена)

Поставен във водна баня, като се поддържа при стайна

Температурата и се поддържат, докато температурата в секцията за напречно продукт няма да стане равна на температурата на водата.

3.4. Тестови проби охлажда при различни скорости, се извършва съгласно метода, описан по-горе. Получените данни са направени в таблица (подобно на таблицата. 1). Чрез нанасяне на плътността на F-4, на степента на кристалност (виж фигура 2) определяне на степента на кристалност на пробите, получени. Резултатите се записват в таблица 2.

Таблица 2 - Зависимостта на свойствата на пробите от режим на охлаждане

Свързани статии