Зависимостта на изходния ток и твърдостта на утаяване на желязото от скоростта на потока електролит

Цимент (ostalivanie) в повечето случаи се използват за възстановяване на размера на скъпи части и за антикорозионни покрития. Решаващ фактор за циментови стоманени части е силен прилепването на покритието към основата.

електролит (г / л) се използва за износоустойчиви части zheleznenija:

режим електролиза: температура на електролита 75 -80 ° С, Ik = 5 ÷ 3 А / дм 2. Съотношението Sa: SK = 1: 1 ÷ 2: 1, анодите - стоманени ленти в кориците на стъкло марка TCF-9L.

По-подробно zheleznenija баня поддържана без ток за 10 - 30 секунди с цел нагряване и унищожаване на пасивната филма. След това суспензията с елементите, на катодна прът когато Ik = 5 ÷ 3 А / дм 2 и в продължение на 10 мин стойност Ik се довежда до очакваната (10 - 20 A / DM 2). След ostalivaniya елементи промиват в гореща вода, неутрализира се с 5- 10% -ен разтвор на сода каустик и след това се промива с гореща вода.

Киселинността на електролита се коригира за факта, че един от А / ч се консумира 0,8 грама киселина.

За да се прилага износване zheleznenija електролит с рН = 0,1, съдържащ FeCl2 • 4H2 О (450-500 г / л). режим електролиза: температура на банята 40- 80 ° С, Ik = 5 ÷ 20 А / дм 2. анодите стоманата.

С повишаване на температурата намалена абсорбция водород и увеличава тока на газ водород еволюира под формата на мехурчета в катода. Тъй като температурата увеличава размера на последователни разсейване региони, намалява плътността на дислокация и размери microdistortions желязо покритията.

Въпреки факта, че високо напрежение, на водород се намалява с повишаване на температурата, утайка абсорбцията на водород се намалява, поради промени в адсорбцията на водород на повърхността на отглеждане кристали. С повишаване на температурата, блокиращият ефект на водород намалява, съгласувани увеличаване на размера на разсейване, и плътността на дислокация и microdistortions намалява. Друга причина, което улеснява условията на образуване на утайка е намаляване на пренапрежение за желязо с повишаване на температурата.

Увеличението Ik намалява хидрогениране. С увеличаване на рН намалява ток ефективността на водороден газ, което е свързано с намаляване на концентрацията на хидроксилните йони в катода. Така водород е основен фактор, който влияе на образуването на утайка и инхибира растежа на кристалите, смилане submicrostructure.

Е перспектива ostalivanie проходен части в електролит, съдържащ 650 г / л на железен хлорид при 80 ° С Скоростта на електролиза в пространството между анода и катода е <15 см/с. Концентрация соляной кислоты равна 2-2,5 г/л, iк = 40 ÷ 60 А/дм 2. расстояние между анодом и катодом составляет 2,5 мм.

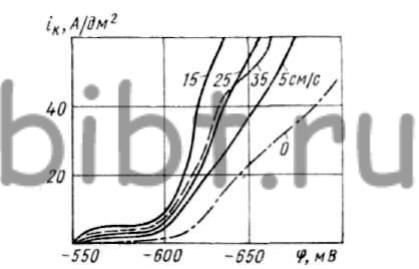

На катодна поляризация на скоростта на потока на електролита значително влияе (фиг. 26). Тъй като потокът от утаяване електролит желязо настъпва при положителни стойности на тяхната повишена потенциал от не-тече. Причината за това е да се намали алкалността на катодния слой, който намалява количеството на желязо хидроксид и получената създаване на условия за по-интензивно освобождаване на железни йони и използването на по-високи плътности на тока.

Фиг. 26. Зависимостта на катодна поляризация (2.56 г / л HCl) на скоростта на потока на електролита

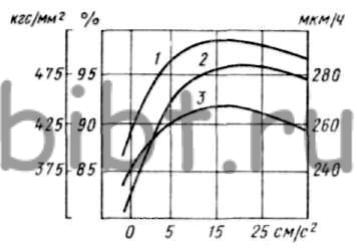

Колкото по-висока скорост на движение на електролита от 0 до 5 см / сек средния ток се увеличава ефективността на 97,6% в сравнение с 87,9% в стационарни условия (Фиг. 27). Тъй като промяната на скоростта електролит от 5 до 25 см / сек, твърдостта на покритие е 440-500 кгс / mm 2 и максимум при 25-35 см / сек. В стационарно състояние, и Ik = 20 A / dm2 твърдост е 300-400 кгс / тт2.

Мека и лъскав желязо покритие се използват в някои случаи като подслой под кобалт, никел или хром. Намерено голямото използване за тази цел на електролити (в мол / л)

режим електролиза: температура на електролита 18-30 ° С, Ik = 1 ÷ 3 А / дм 2. аноди - желязо. Микротвърдост на утаяване 280-320 кгс / mm 2. катод Добивът на покритие желязо е 93-95%, и 100% анод; РН на електролита трябва да се поддържа в рамките на 2.7-2.9.

По време на електролизата на анод окислението може да Fe2 + Fe 3+. Тя се причинява петна обикновено или потъмняването на катодните депозити и външния вид на утайки от анод се обелва, отделящ се така аноди трябва да се поставят в кавъри на хлор или фибростъкло. Най-добри резултати се получават при използване на аноди от армко желязо или стомана, съдържаща не повече от 1% въглерод.

Също обещаващ за блестящ zheleznenija електролит е (в г / л):

Детергент "Прогрес", мл / л 0,4

режим електролиза: температура на електролита 18-20 ° С, Ik = 4 ÷ 10 А / дм 2. анодите от армко желязо, рН = 1,65.

Разбъркването на електролита със сгъстен въздух е недопустимо, тъй като води до окисляване. В микротвърдостта на покритията, получени чрез Ik = 2 ÷ 5 А / дм 2 е 220-250 кгс / mm 2 и гланц на 60-70%.

Пьотър Степанович Мелников. Наръчник на галванопластика в машиностроенето. 1979.