В някои случаи, място и спояване имат присъединяват метали, главно стомани с защитни, декоративни и други покрития. Заваряемостта на тези метали, определени от физико-механични свойства на покритието и неговата дебелина. Приложеното покритие може да бъде разделена на проводимост (метал) и neelektroprovodimye (оксид, фосфат, и така нататък. П.). Покритията могат да бъдат огнеупорни (хром стомани) с точка на топене в близост до Тт на части (никелова стомана) на и топим (стомана, покрита с калай, олово, цинк и т.н.).

При заваряване стомани с огнеупорни метални покрития на хром (Тт = 1875 ° С) имат повишена склонност за липса на проникване на липсата на обща основа или малкия си размер. Освен това, заваряване хром стомани често се съпровожда от образуване на пръски. Заваряемостта на стомана е подобрено с помощта на тънки покрития, както и повече усилия по-леки условия.

В случай на съединение стомана със слой от никел (Тт = 1453 ° С) могат да се появят дефекти във формата на малък размер на ядрото или "слепване", поради ниско съпротивление на пластична деформация на покритието. Заваряването на тези стомани са сравнително строги условия с повишени с 10 ... 15% ток (за компенсиране на повишена контактна област).

покрития ниска точка на топене на стомана предизвикват повишаване на масов трансфер на електрод за контакт - детайл. Например, когато определянето на определен брой точки започва submelting цинков електрод в контакт - детайл. Това допринася за окислението на покритието и повърхността работен електрод да се увеличи температурата на контакт и повишаване на прехвърлянето маса. Устойчивост на електродите и особено ролките намалява рязко. В рамките на 400 ... 500 точки е необходимо да се възстанови работното си повърхност. Унищожаване на покритието намалява антикорозионни свойства възли.

Устойчивост увеличи намаляването на температурата на електродите в контакт, намаляване на текущата импулс (твърд режим), увеличаването на продължителността на коване, като се използва точкова заварка с намаляване на части около електрода, бариерни вещества, въведени в зоната на електрод за контакт - точка, като се използва заваряване с изпъкналост. Най-добри резултати са получени чрез заваряване на тънки галванични покрития стабилен дебелина (10 ... 20 m). Устойчивост електроди се увеличава значително при използване на точки или намалени конци размер.

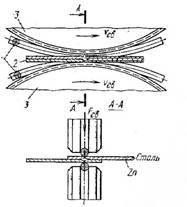

Устойчивост ролки рязко увеличаване в заваряване на междинни електроди под формата на медна лента или тел непрекъснато разтягане между валяк и части (вж. Фиг.). Едновременно с това, цинковото покритие е по-малко влошени поради непрекъснатото обновяване на работната повърхност на междинния електрод и един масов трансфер. Ако е необходимо, покритието се разрушава от местната метализация намалена.

Фиг. Спояване поцинкована стомана се използва медна тел:

1 - тел; 2 - пратки; 3 - ролки

Друга особеност на топим покритие - ниско съпротивление на пластична деформация. При сравнително ниски температури, те са омекотени, деформирана, увеличаване на контактната площ. За да се компенсира това явление е необходимо да се увеличи заваръчния ток е 20 ... 25% в сравнение с конвенционалните стомани без заваряване покрития.

Особени проблеми се наблюдават при заваряване на метали с изолационни покрития. Дори когато много малка дебелина, голям брой дефекти - пръски и сливания. Има насоки за точково заваряване на стомани с тънък фосфат покритие (по-малко от 7 микрона), които са относително лесно унищожени от F комуникация. В други случаи е необходимо да се отстрани покритието от зоната за заваряване. Това се постига, например, чрез заваряване с изпъкналост в образуването и утаяването на освобождаване при използване на ултразвук.

Свързани статии