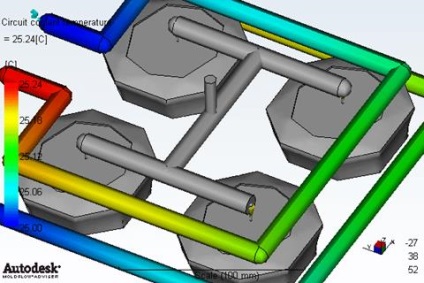

От диаграмата на температурата на охлаждащата течност (Фигура 21) показва, че температурната разлика между входа и изхода на течност от матрицата е 0.24 ° С. Този факт показва успешна избор на геометрията и разположението на системата за охлаждане.

Фигура 21 - температура на охлаждащата течност

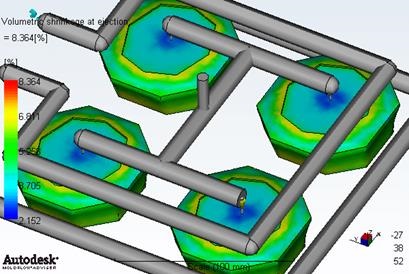

Обемно свиване по време на инжектиране

Свиване - свойства на метали и сплави, намаляването на обема на охлаждане. Обемно свиване предизвиква образуването на свиване пори на мястото на удебелени места на отливката. Обемно свиване максимална изложена зона оцветен в червено. Този процес се дължи на неравномерния напредък на реакцията на втвърдяване и охлаждане продукти.

Фигура 22 - свиване на обема по време на инжектиране

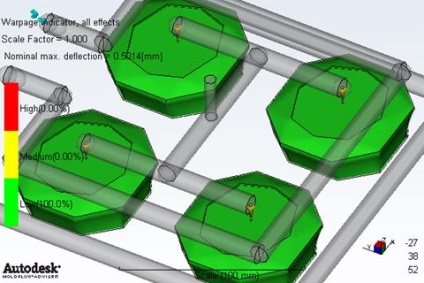

Увиване и други ефекти,

Анизотропното свиване на материалните монолитен пластмасови изделия, са поискали (но почти неизбежни) последици за леене под налягане. Това води до трудности при получаването на точни размери, необходими пластмасови изделия за vozniknove-niju вътрешни напрежения и деформиране, когато вътрешни напрежения са толкова големи, че продуктът започва да се деформира.

Търси по схемата може да се заключи, че този продукт е 100% лишени от вредни въздействия. Изкривяване проектиран продукт - ниска.

Фигура 23 - Увиване и други ефекти

Избор на основното оборудване за производството на даден продукт.

леене под налягане машина е избран от следните критерии:

1. Dimension форми - дали сте задали формата на СТП.

2. Тегло леене - е, в сравнение с максималния възможен обем на шприц машини.

3. Необходимите затягащите форми сила

За да изберете основното оборудване е необходимо да се направят следните изчисления:

Изчисляване на обема на инжектиране.

Обемът на един продукт с формула:

където m - леене тегло, 8.3 д;

- материал плътност, г / см 3 за полипропилена = 0,92 гр / см 3;

Обем на леене инжекция от 36 cm3.

Изчисляването на сила на затваряне

клемна сила се изчислява както следва:

при което - специфичен формоване под налягане от 30 МРа;

Pform - специфично налягане леене, практическата стойност

- очаква площ на продукта 3620 mm 2;

N - брой гнезда 4;

А - коефициент като се вземат предвид спада на налягането във форма, 0.3-0.5;

Основното оборудване за производство на капака изберете Demag D 150 NCIII-P (Германия).

Таблица 2 - Спецификации формоване машина

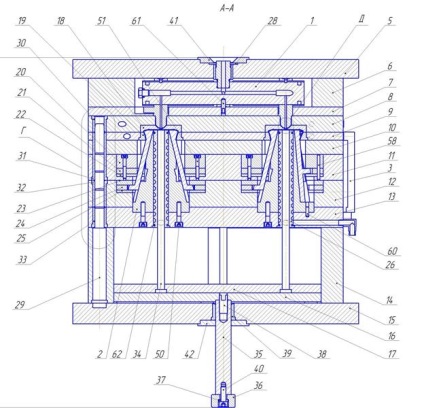

Фигура 24 показва структура плесен.

Фигура 24 - Дизайнът на матрицата

След спру втулка обработвания материал от дюзата на инжектиране машината влезе в гореща бегач плоча (колектор) 1 с нагревателен елемент съгласно канал материал гореща бегач плоча се подава към инжекторите горещи бегач. От горещ бегач инжектори материал през отвор влиза в кухина на кокилата.

Следва охлаждане на отливката маса (продукт) в затворена форма. Разкриване форма се среща в три етапа с помощта на куки Поз. 3.

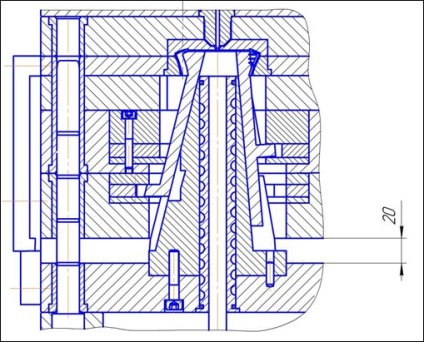

Както е показано на Фигура 25 се отваря от първата форма на разделителната линия. Cone ядро излиза от матрицата на обрязващата щампа при 20 мм, което съответства на първия курс на палеца. Плъзгачи удар в размер на 4 части, които са разположени под ъгъл от 14 0 сгъва по такъв начин, който им позволява свободно да изтегли допълнително от поз плоча. 9

Фигура 25 - Позиция 1

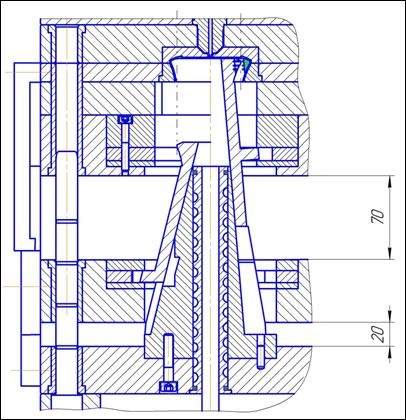

Следващият ход е показана на Фигура 26. Формата е открит на втората равнина на съединител. Ход е 70 мм. Първата група от плъзгачи излиза матрица плоча, а вторият, разположен под ъгъл от 0. 4 сгънати навътре оставяйки конец.

Фигура 26 - Позиция 2

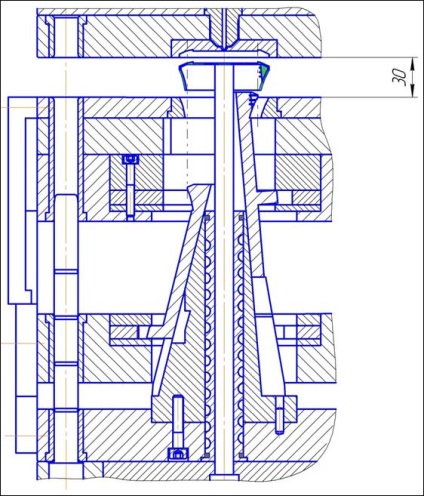

Формата се отваря на третия самолет. Отливката остава в поз кухина плоча. 9. Премахване на отливката (продукт) от отворената форма се осъществява чрез действие на системата за изхвърляне, състояща се от тласкачите 4 и управление на тласък прът на хидравличния цилиндър на инжектиране машината.

Дизайнът на матрицата трябва да осигури бързо и точно затваряне на съставните му части. Това се постига чрез направляващите колони и втулките.

Охладителната система включва две платки във всяка матрица схема 2 и преминава през плоча поансон и със спираловидна канал в поансона.

Фигура 27 - Позиция 3

Изчисляване на времето на цикъла

Втвърдяване на полимера във формата на отстраняване изисква големи количества топлина. В това отношение цикъл продължителност формоване е до голяма степен зависи от ефективността на отстраняване на топлината от и по този начин се постигне температура на леене. В допълнение, на режима на охлаждане значително се отразява на качеството на продуктите. По този начин, по-висока температура форма позволява да: добро механично изпълнение на кристални полимери, качество на повърхността, блясък изделия; по-малко ориентиран полимер структура и по-ниско вътрешно напрежение, и редица други положителни. Ниска температура форма намалява: разсейване размери на формован продукт, свиването и изкривяване, леене цикъл.

Въпреки това, трябва да се помни, че по време на бързо охлаждане на отливката с високо вътрешно напрежение, и ако продуктът се поддържа при повишени температури, вторичен неизбежно свиване и измятане. На стените на мухъл преохлажда кондензацията може да оказва неблагоприятно влияние върху качеството на повърхността на отливката.

Очаквано време на един цикъл се изчислява, както следва:

Охлаждане форми, определен съгласно приблизителната формула:

където - коефициент termperaturoprovodnosti материал продукт, м 2 / S = 0.86 и # 8729; 10 -7 m 2 / и

Тт - температура на стопилката на входа на кухината 210 ° С

Tizd - леене температура в края на периода на охлаждане под формата на 70 ° С

Tf - температура плесен. 52 ° С

- средната стойност на дебелината на продукта, mm (= 2 тМ).

Да приемем, по време на 14 секунди, след това охлаждане:

За изчисляване на формите свързани с като се вземат предвид обемът на инжектиране, изпълнението на plastikatsionnoy затягаща сила и геометричните размери на плаки. Продуктът, който е предназначен за модула в, е направен от полипропилен. Тегло на продукта m = 8,3 гр.

Предвид габаритните размери и форма, избрана затягане инжектиране сила формоване машина Demag D 150 NCIII-P. Максималният обем на инжектиране е 540 cm 3.

Gnezdnost поради обема на машина за леене под налягане може да се намери от формулата:

където - коефициент на използване на устройството, което зависи от състоянието на полимера;

- количеството на шприцоване машина cm 3;

- обем на продукта в cm 3;

- коефициент като се вземат предвид системата за обем гейт.

Така gnezdnost причинени инжекционен обем

Gnezdnost което се причинява от затягащия инжектиране сила формовъчни плочи се определя от формулата:

Когато - номинален затягащите инжектиране сила формовъчни плочи, Н;

- пластмаса налягане в гнездото на плесен, PA;

- продукт очаква площ на съединител равнина форма (с изключение на площта на напречното сечение на отвора), м 2;

- коефициент като се вземат предвид площта на системата за бегач в чинията;

- фактор за това, като се използва максималната сила на затваряне плочи 80-90%

Дизайнът на удар за формата е доста сложно и заема доста голяма сума, така че приоритет в Леенето под налягане са поставени избора на формата и размерите на сила на затваряне, както и най-големият брой джобове в такива размери, равна на 4. Следователно, стойността, приета 4. блок инжекция може да се инсталира с по-малък обем от инжектиране равна на 60 cm 3.

Свързани статии