В студено екструдиране заготовка се поставя в кухината от който металът се екструдира в отворите, предвидени в работния инструмент. Екструзия обикновено се провежда при манивела или хидравлични преси в матрици, работещи части, които са в основата и кухина. Разграничаване напред, назад, странично и комбинирани екструзия.

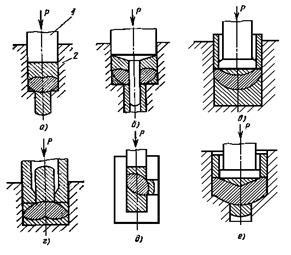

С директна екструзия (фиг. 5.9, а) на метала се влива в отвора на дъното на матрицата 2, в посока, съответстващо с посоката на движение на матрицата спрямо матрицата 1. Така че е възможно да се получи части като пръти с удебеления (болтове, тарелковите клапани, и така нататък. П.). По този начин разликата между поансона и цилиндричната част на матрицата, в която се намира първоначално детайла, трябва да бъдат малки, така че металът не тече в пространството.

Ако в края на поансона (фиг. 5.9, б) има прът обхваща отвора на матрицата преди екструзия, металът е притиснат в пръстеновидната хлабина между пръта и матрица дупка. В този случай, директен тип екструзия част може да бъде получена с фланец тръба, и ако първоначалното заготовката е оформена като дебелостенни чаша и частите в фланец дюза.

В обратна посока на екструзията метален поток е противоположна на посоката на движение на матрицата спрямо матрицата. Най-обща схема обратна екструзия е диаграма, в която металът може да протече в пръстеновидната хлабина между поансона и матрицата (фиг. 5.9 в). Съгласно тази схема са направени кухи части, като тръби (тръбни) на тръби и екрани т. П.

По-рядко се използва схема обратна екструзия, при което металът се екструдира в отвора на поансона за получаване на части като фланец прът (фиг. 5.9 гр).

Фиг. 5.9. схема за екструзия

В страничен екструдиране на метала се влива в отвора в стената на матрицата в посока, не съвпада с посоката на движение на матрицата (фиг. 5.9 г). По този начин е възможно да се получи елементи от тип тройници, свръзки и т. Н. В този случай, за да се гарантира отстраняване на заготовката след формоване, матрица се извършва, състояща се от две половини с делителната равнина съвпада с равнината, в която са разположени централните линии преформа и получената кост.

Комбинирана характеризира чрез едновременно екструдиране на метал в продължение на няколко посоки и може да се извърши по няколко от дискутираните преди студено екструдиране схеми. Фигура 5.9 д показва комбиниран екструзия диаграма комбиниране схема, показана на фиг. 5.9, и по-екструдиране обратен хладник за производство на кухи, чашкообразна част от страна, и директна екструзия на пръта, простиращи се от долната му част.

Главна положителна характеристика е възможността за получаване на екструзионен процес без прекъсване заготовка много висока степен на деформация, която може да се характеризира с индикатор (- сечение на първоначалния заготовка - сечение на екструдирания част на част).

За много мек, гъвкав метали к> 100 (алуминиева тръба с дебелина на стената от 0.1 - 0.2 mm при диаметър на тръба 20-40 mm). Възможността за получаване на такива високи степени на деформация се осигурява с това, че пластичната деформация възниква по време на екструзия в условия на хидростатично неравномерно компресия. Въпреки това, една и съща хидростатично компресията води до негативни явления. Колкото по-голяма степен на деформация, по-голямата деформация сила, и специфичните сили, действащи върху поансона и матрицата може да достигне стойности по-големи от няколко пъти на провлачване на деформируемата метал и излишъкът от количеството оставя за инструмента за условията на неговата сила или устойчивост.

За да се намали специфичните усилия в разработването на екструдиране щамповани части трябва да се стремим към конфигурация с дизайн, който ще бъде отсъства, когато застой зони по края на поансона (фиг. 5.9 в) или от работната повърхност на матрицата (фиг. 5.9, б).

Студената позиция студена позиция се извършва на специални машини. Печат на прът или жица. Барове подават към ограничителя, напречното движение на ножа празно се нарязва на желаната дължина и след това се прехвърля чрез специален механизъм в позиция за пробиване, който е получен от заготовка елемент.

Фиг. 5.10. Последователността на преходите, които произвеждат продукти в

Студената машини: един - на винта; б - на капачката

На студено заглавие машини щамповани диаметър преформа от 0,5 - 40 mm от черни и цветни метали, както и информация с местни удебелявания и непрекъснато с отвори (нитове, болтове, винтове, гвоздеи, топки, ролки, винтове, венци, стягащи ядки, и така нататък. е.). Фиг. 5.10 показва последователните пасажи образуват два характерни части. Името на тези машини се дължи на факта, че основната операция, изпълнен върху тях се приземи (намаляване на дължината на формата за да се получи локално увеличаване на напречните размери).

Екструдиран при студени заглавие машини, снабдени с достатъчно висока точност на размерите и добро качество на повърхността, при което някои части не изискват последващо обработване.

Пробиване на машини за високо продуктивно студена позиция: 20 - 400 части в минута (висока производителност за по-малки предмети) и тя се характеризира с висок коефициент на използване на метала. Средната коефициента на използване на метал от 95% (само 5% от метала се губи).

Свързани статии