Неравномерното нагряване на метала за лист при рязане води до значително напрежение - деформация (изкривяване) в него, и врязване част.

Деформацията на краищата започва скоро след началото на рязане, и поради движението на части ламарина и намаляване на размера на последния след рязане и пълно охлаждане не е идентичен на размерите, посочени камера. Големината на крайния щам при рязане е пропорционална на квадрата на дължината на ламарина и е по-голяма от ширината му и по-малка от скоростта на рязане, при равни други условия.

При рязане на фасонни части трябва да се счита, че се дължи на топлинна деформация увеличава раздел ширина. За да изрежете части в строго съответствие с определените размери трябва да се стреми да гарантира, че рязането се появи възможно най-малко напрежение.

На практика има следните общи техники, които могат да помогнат за намаляване на напрежението, възникващи по време на процеса на рязане.

състояние лист напрежение преди рязане. Там се вижда на ламарина, която не се подлага на предварителна термична обработка. В този случай е необходимо да се прилага отгряване или ваканция за премахване на вътрешните напрежения.

Размери на части (линейни размери и дебелина). Най-дебели части и по-малко съотношение на линейните размери на нейната дебелина, по-малките откритата част деформации поради това се случи по-равномерно нагряване.

Ламарината е свързан чрез щипка скоба или други фиксиращи устройства. Препоръчително е да се използват специални методи за непрекъснато рязане чрез разрязване на джъмпери, след пълно охлаждане на крилото.

При рязане части със затворен външен контур на листа се захваща и се оставя няколко джъмпери за запазване на твърда връзка между частта и фиксирания край. В края на рязане всички детайли намалят оставащите джъмперите. За да се избегне изместването на тези области чрез изрязване на дадена линия в тях по време на клинове Вложката.

Отпадъци след рязане. Най-малката деформация по време на рязане може да се постигне, ако площта на изрязаните части е сравнима с площта на празен, от който се реже, тъй като в този случай най-голяма деформация изложени остатъци, които не са част. Когато точно изрязване на части е желателно гарнитури имат по-висока мобилност от отрязаните части.

За да се постигне това, е препоръчително да се изрежат елементите от голям лист, както и от предварително нарязани заготовки (карти). В случаите, когато това не е възможно, както и подробностите, които се изрязват от голям лист, трябва да се разработи рязане последователност.

В този случай най-вече тези странични части рязани, които имат най-малката прибавка за обработване. Въпреки това, в производствена среда, в повечето случаи malovypolnimo. Поради това, на практика, са склонни да се получи минимално количество отпадъци.

Трябва да се има предвид, че изключително гъвкав отпадъци може да доведе до нарушаване на получените размери обработвани детайли, и следователно най-ефективно рязане е техника, с която парче метал работи в отпадъците, остава затворен и не могат да бъдат подложени на деформация без.

Скорост на рязане. Големината на вътрешно напрежение повлияе скоростта на рязане, което намалява с увеличаване на количеството топлина абсорбира за единица дължина на рязане, което намалява деформация част.

Позицията на листа по време на процеса на рязане. Трябва да се внимава, че листът е в процес на рязане, не се огънат под влияние на локално парно. Затова е желателно поставка за рязане на голям брой полюси.

Еднакво отопление намалява вътрешните напрежения. В праволинейни рязане линия да се прилага с посоката на рязане от центъра към ръбовете на изрязания лист и части на сложна конфигурация е необходимо да се намали до отделни части, желателно е, че те са разположени един срещу друг; части намалят метод и стъпка т. г.

Постигането равномерно нагряване улеснява едновременно рязане на няколко фрези. За да се премахне изкривяване простата конфигурация форми (например, изрязване на ленти), е препоръчително да се извърши едновременно рязане двете ножове монтирани на желаната ширина на лентата или заготовката.

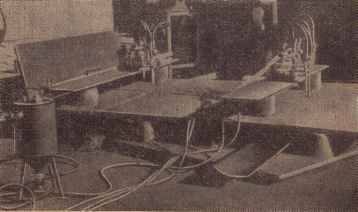

В този случай потокът може да се подава от един flyusopitatelya. Фиг. 29 показва кислород поток рязане на стомана 30 мм две преносими машини със скорост от 320-460 мм / мин; процент кислород потока е 7.8 m 3 / ч, ацетиленова 0.85-1.0 м 3 / ч и поток 170- 200 г / мин.

В масово производство на части емпирично определяне на количеството и естеството на деформация и с оглед на това копирна машина е произведен.

Фиг. 29. рязане лист едновременно с две преносими режещи машини газ.

В резултат на това неравномерно загряване и лошо фиксиране на листовия материал при рязане го издатини или спадове. На практика, с това лице при рязане на метал на дебелина до 20 мм.

Подуване или огъване на метала в по-голяма или по-малка степен, намалява разстоянието от дюзата на повърхността рязане на листа, което се отразява на качеството на рязане. За да се намали ефекта от каза трябва да подкрепим за монтиране на нож е с плаващ устройство. В някои случаи е препоръчително да се намали деформацията на охлаждаща вода директно в процеса на рязане на метал.

Свързани статии