Co - Cr сплави за първи път в стоматологичната практика започва да се използва в 30-те години, и оттогава са успешно заменя със злато сплав тип IV в производството на трупове на частични протези, главно поради тяхната относително ниска цена, което е важен фактор в производството на такъв голям отливки.

Въглероден присъства само в малки количества, е критичен компонент на сплавта, като малка промяна в неговото количествено съдържание може значително да променя силата, твърдостта и еластичността. Въглеродът може да бъде комбинирана с всяка друга легиращ елемент да образува карбиди. Тънък слой от карбиди в структурата може значително да подобри здравината и твърдостта на сплавта. Въпреки това, твърде голямо количество карбиди може да доведе до прекомерно крехкост на сплавта. Това представлява проблем за зъботехника, който трябва да гарантира, че по време на топене и леене сплав не абсорбира прекомерно количество въглерод. карбиди разпределение също зависи от температурата на формоване и степента на охлаждане, като монокристали на карбиди на границите на зърната по-добре от своя непрекъснат слой около зърната.

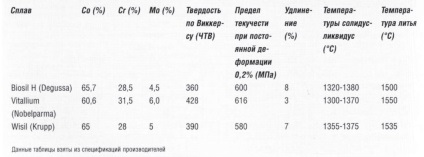

Таблица 3.3.6 свойства на някои кобалт-хром сплави

За е по-трудно, отколкото със злато носеща сплав, като преди леене зъботехника за работа с тези сплави, те трябва да бъдат загрети до много високи температури. Излива точка на тези сплави в диапазона 15001550 ° С, и свързаните свиването на отливката е около 2%.

Този проблем се решава най-вече с въвеждането на оборудване за индукционно леене и огнеупорни материали под налягане на базата на фосфат.

Точност страда хвърли при такива високи температури, което значително ограничава използването на тези сплави, предимно за производството на частични протези.

Тези сплави конвенционални твърди полиране механично поради тяхната висока твърдост. За вътрешни повърхности на протези, съседни към тъканите на устната кухина, електролитен метод полиране се използва не намалява качеството на пристъп на протезата, но имат външни повърхности полирани механично. Предимството на този метод е, че чист полирана повърхност се запазва по-дълго време, което е значително предимство за подвижни зъбни протези.

Липса на пластичност, утежнява от въглеродни включвания, е особен проблем, по-специално защото тези сплави са склонни към образуване на пори в отливката. В комбинация, тези недостатъци могат да доведат до счупване на куки подвижни протези.

Въпреки това, има няколко свойства на тези сплави, което ги прави почти идеален за производство на рамки на частични протези. Модул Co - Cr сплав е обикновено около 250 GPa, като за обсъдени по-рано сплавите, този показател е в границите 70-100 GPa. Такъв висок модул има предимството, че протезата, особено раменете и закопчалка могат да бъдат направени с по-тънка напречно сечение, като се поддържа необходимата коравина. Комбинацията от такъв индекс висок модул с плътност, която е около половината ниска от тази на златни сплави значително улеснява отливки тегло. Това безспорно е голямо предимство за комфорт на пациента.

Добавяне на хром осигурява устойчиви на корозия сплави, които се използват за производството на много импланти, включително бедрото и коленните стави. Следователно, можем да кажем със сигурност, че тези сплави имат висока степен на биосъвместимост.

Някои сплави също да съдържат никел, който се добавя при получаването на производителите на алуминиеви Br повишаване на вискозитета и намаляване на твърдостта. Въпреки това, никел познат алерген, и използването му може да предизвика алергични реакции устната лигавица.

Интерес към титан от гледна точка на използването му в производството на подвижни и фиксирани протези се появи едновременно с въвеждането на титаниеви зъбни импланти. Титанов има няколко уникални свойства, включително висока якост при ниска плътност и биосъвместимост. Освен това се приема, че ако за корони и мостове, на базата на титанов импланти да се използва друг метал вместо титан, може да доведе до галванични ефекти.

Откриването на титан елемент е свързан с името на преподобния Уилям Грегор през 1790 г., но се получава първата проба от чист титан само през 1910 година. Pure титан се получава от титан руда (например рутил) в присъствието на въглероден или хлор. Получената нагряване ТЮЦ

възстановява разтопен натриев да се образува титанов гъба, която след това се разтопява под вакуум или в атмосфера на аргон до получаване на заготовки (блок) на метал.

Клиничната аспект от най-голям интерес са две форми на титан. Тази форма на технически чист титан (титанова сплав teh.ch.TO - 6% алуминий - 4% ванадий.

Търговски чист титан.

Титанов - метал, наклонена към или алотропна полиморфни превръщания, с шестоъгълна плътно опаковани структура (а) при ниски температури и Ск структура (Р) при температура над 882S. Pure титанов всъщност е титанова сплав с кислород (до 0,5%). Кислородът е в разтвор, така че металът е единствената кристална фаза. Елементи, като например кислород, азот и въглероден имат по-голяма разтворимост в шестоъгълна плътно опаковани структура на а-фаза, отколкото в кубичен структура (трифазен. Тези елементи образуват междинни твърди разтвори с титан и допринасят за стабилизиране на фаза. Елементи като молибден, ниобий и ванадий действат като Р-стабилизатори.

Лети Ti - 6% алуминий - 4% ванадий.

При добавяне на алуминия към титана и ванадия в малки количества, силата на сплавта става по-висока от тази на чист титан Ti. Смята се, че алуминият е стабилизатор, и ванадий действа като B-стабилизатор. Когато те се прибавят към титан, температурата, при която преход настъпва ZX-P се понижава, така че двете форми и могат да съществуват при стайна температура. Така, Ti - 6% Al - 4% V има двуфазен структура на а- и (3-зърна.

Pure титан е бял лъскав метал, който има ниска плътност, висока якост и устойчивост на корозия. Той е пластмаса и легиращ елемент за много други метали. Титанови сплави, са широко използвани в производството на самолети и в армията, защото на якостта на опън на високо (

500 МРа), и способността да издържат на високи температури. чист титан модул GPa teh.ch.T е включен, т.е. половината от модула на еластичност на неръждаема стомана и кобалт-хромна сплав.

Опън от чист титан Tex.4.Ti до голяма степен зависят от концентрацията на кислород, и въпреки че якостта на опън, постоянен индекс на деформация и твърдост се увеличават с увеличаване на концентрацията на кислород, всичко това се дължи на намаляване на метал пластичност.

Като легиращи титан с алуминий и ванадия е възможно да се получи широк спектър от алуминиеви механични свойства превъзхожда търговски чист титан teh.ch.Tg Такива титанови сплави са смес от а- и Р-фаза, където фаза е относително мек и пластичен и R-фаза строги и твърда, въпреки че има някои пластичност. По този начин, като се променя относителните съотношения на фазите може да получите голямо разнообразие от механични свойства.

висока якост могат да бъдат постигнати 6% Al -4% V опън (МРа -1030), отколкото за чист титан, което разширява обхвата на сплав включително въздействието на големи натоварвания, например, при производството на частични протези - Ti сплав за ,

Важно свойство на титанови сплави е тяхната сила умора. Както teh.ch.T1 чист титан или сплав Ti - 6% Al - 4% V са добре дефинирана гранична крива умора S - N (напрежение - броят на циклите), изравняване след 10 - 10 цикъла на променливото напрежение, чиято стойност се задава 40-50% по-ниска от якостта на опън. По този начин, тези. ч. Ti не трябва да се използва в случаите, когато силата на умора по-висока от 175 МРа. Обратно, за сплавта Ti - 6% Al - 4% V, тази фигура е около 450 МРа.

Както е известно, метална корозия е основна причина за повреда на протезата, както и на алергични реакции при пациенти, изложени на токсични компоненти освобождават. Titanium е станал широко използван е така, защото той е един от най-устойчиви на корозия на метали. Напълно тези качества могат да бъдат отнесени към неговите сплави. Титанов има висока реактивност, която в този случай е неговата сила, защото оксид формира на повърхността (TiO

), Тя е изключително стабилна и има пасивиращо ефект върху останалата част от метал. Висока устойчивост на корозия на титан в биологични приложения е добре проучена и доказана от много изследвания.

Кастинг титанови сплави е сериозен технологичен проблем. Титанов има висока точка на топене (

1670 ° С), което прави трудно да се компенсира свиването по време на охлаждането на отливката. В sshzi висока реакционна способност на метала, леене трябва да се извършва под вакуум или в инертна среда, което изисква използването на специално оборудване. Друг проблем е, че стопилката има склонност да реагира с огнеупорен Леярска форма на формовъчния материал, образувайки слой от мащаба оксид върху повърхността на отливката, което намалява качеството на напасването на протезата. При проектирането на протеза на базата на импланти (надстройка) трябва да се държат много малки допуски за да се получи една добра форма на импланта. В противен случай, може да попречи на задържането на импланта в костта. Броят thanes отливки също често е възможно да се наблюдава вътрешна порьозност. Следователно, други техники се използват за производството на протези TW полицейски участък, например, като CAD / CAM технология комбинира с търкаляне и от искра ерозия.

Някои свойства на благородни метални сплави, обсъдени по-горе, са показани в Таблици.

цена сплав е значително количество chastyuv върху разходите протези. Въпреки това, евтини сплави, обикновено изискват допълнителни разходи за производството на изкуствени крайници и в крайна сметка по-ниска цена на сплавта често се изравни govy-

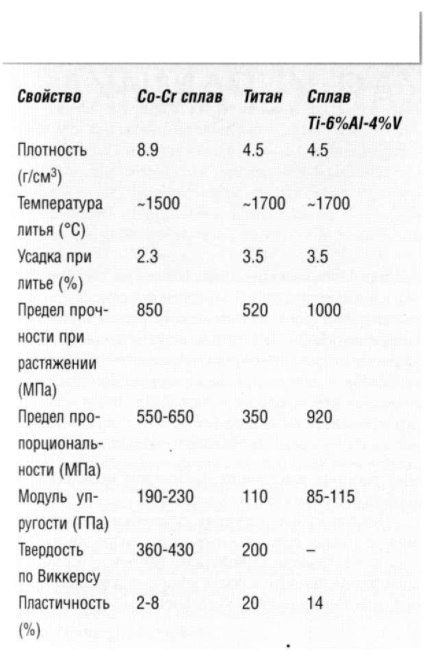

Таблица 3.3.7 Сравнение на някои свойства на леярски сплави база сплав

Пълен отговорност за избора на материали за производството на протези има зъболекар, не зъботехник.

Свързани статии