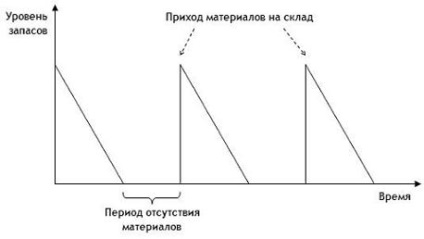

При използване на метода "карта" на попълване проблем е решен много лесно (по отношение на времето на персонала) и много неефективно (по отношение на постигането на основните цели на предприятието), по начин, че когато един материал е използван напълно оформена заповед за доставчика или производство. В този случай (защото предлагането не може да бъде веднага) за период от време, необходим материал е просто отсъства от склада. Описани положението изглеждаше, както е показано на фигура 1.1.

Фиг. 1.1. А просто модел за управление на запасите

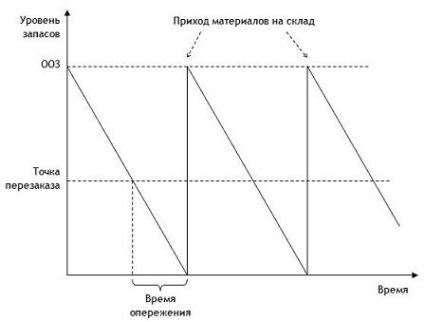

Логически решение, че не допуска ситуация, е създаването на минимално ниво на запаси в складовете, в които се образува попълване на поръчката. Т.е. веднага след като действителният размер на материали на склад падне под определено ниво, наречена точка на повторна поръчка, чиято стойност зависи от момента на прилагане на изискванията, стойността на нареди партията и някои други параметри, не е с нов дизайн на поръчката за покупка на материала, или производството на продукта.

Най-лесният начин да се определи точката на повторна поръчка е да се изчисли средната дневна изискването за конкретния материал и се умножава с олово време, изразена в дни. Например, ако търсенето на материала е 100 единици на ден, както и за срока на изискванията - 10 дни, точката на повторна поръчка, трябва да се определя на 1000 единици. Всеки път, когато фондова падне до нивото на 1000 трябва незабавно да разпореди нова партия, която гарантира наличието на материала в склада по време на времето, необходимо за постигане на нова партия.

Партида обем материал да се поръча за всяка времева точка се достига perezakaza може да бъде изчислена като се използва размер на формула оптимално за (SCR). SCR се изчислява от Минималният размер на помощта, включително разходите за съхраняване на материалите в склад (по-голямата партия, колкото по-дълго се консумира и по-голяма от общата стойност на съхранение) и цената на поръчката (разходи за доставка от доставчика. Цената на създаването на оборудване и т.н. ).

Графично представяне на модела SCR изглежда, както е показано на фиг. 1.2.

Фиг. 1.2. с управление на инвентара за точката на повторна поръчка

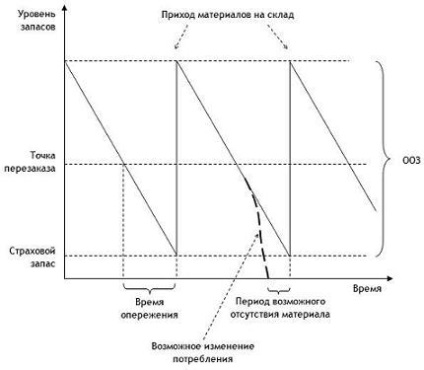

изисквания по същество и времевите изисквания изпълнение (олово време или олово време), че: - два фактора горните уравнения са налице покупка време или производство. Всеки от тях е обект на случайни ще изплати-последствия и на практика едва ли може да се смята за стабилен. Материалните изисквания и почти никога не е постоянна: търсенето на готови продукти се променя в производството на случаите на брак, при консумация на материали неочаквано се увеличава, и т.н. необходимото време е също така известен само с определено ниво на точност: доставчици прекъснати времето на поръчки, производство на продукти може да се забави, защото на някои опашки и т.н.

Всичко това - на обективните реалности на живота ни, така че само средни стойности може да се управлява в повечето случаи. Това означава, че в някои случаи реалното търсене, ще бъде по-високо от средното, докато в други случаи - по-долу (което, между другото, не е толкова критична). Може да се предположи, че тези колебания се появяват на случаен принцип. Ето защо, най-малко половината от случаите, няма да има ситуация, когато всички съществуващи запаси е изчерпан, и новата партия все още не е получил.

За да се защитят срещу такива ситуации, стойността на пренареждане точка се увеличава с определен размер. Тя - склад за безопасност или застрахователен резерв. Резултатът от тази буферна минимално ниво склад, който се появява в началото на всеки цикъл, пренареждане увеличава. Описаният метод е нанесен на фиг. 1.3.

Фиг. 1.3. Офис на точката на повторна поръчка със застрахователната резерв

Един от проблемите, които определят точката на повторна поръчка е, че оценката на нивото на повторна поръчка се основава на минал опит. Подреждане се извършва в момент, когато нивото на фондовата падне до определено ниво, но фактът, че за да се постигне това ниво - в резултат на поредица от събития, които вече са възникнали (постъпления в склада и от склада на почивка). Колебанията в потреблението на материали, които могат да се случат след достигане на точката на повторна поръчка не, се вземат под внимание. Ако търсенето на материала в този период от време се увеличава, действието по искане на новите партии винаги ще се справи с тази тенденция, вероятността от липса на материала ще бъде по-висока от очакваното. От друга страна, намаляване на търсенето на доставките прие темпо (производство) ще неоправдано високи резултати. Този проблем продължава да съществува дори ако нивото на повторна поръчка ще бъде коригирана от време на време, но повечето компании не правят това редовно.

Свързани статии