2. Технологии за растеж въглеродна нанотръба

2.1 катод разпрашаване графит

графит, въглерод наноматериал

Най-широко използваният метод на синтез се основава на използването на електрическа дъга с графитни електроди, предназначени за Kretchmera фулерени от сажди.

Получаване на въглеродни нанотръби от катод разпрашване е организирана както следва. Запечатаната обем съдържащ анод и катод се вакуумира до налягане от 10 Pa -4, и след това произведе обиколка инертен газ (Не или Аг при налягане от 1-10 Ра). За запалване на канализацията за блясък между катода и анода се подава високо напрежение от 1-10 кV. Положителните йони на инертен газ, който източник е освобождаване плазмен блясък се ускоряват в електрическото поле и бомбардират въглероден катода, което води до неговата пулверизиране.

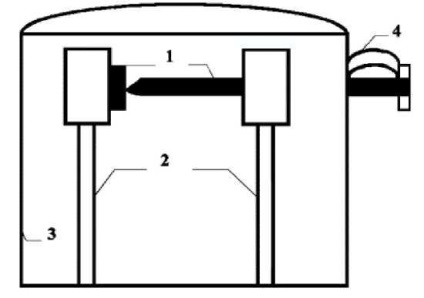

Фиг. 4. Устройство за производство на фулерени и нанотръби от катод разпрашване: 1 - графитни електроди; 2 - студена медна шина; 3 - меден корпус, 4 - пружина

Част спрей продукти, съдържащи графит, сажди, фулерени, депозиран на охладените стени на камерата, и част, съдържаща графит и многостенен въглеродни нанотръби, - на повърхността на катода.

Единична стени нанотръби се произвеждат чрез добавяне на малък примес в анода Fe, Co, Ni, Cd (т.е. добавяне на катализатори). В допълнение, SWNTs получени чрез окисление на мулти стени нанотръби. За целите на мулти стени нанотръби обработени окисляване с кислород при умерено загряване или кипяща азотна киселина, в последния случай има отстраняване на пет-членни пръстени от графит, което води до откриването краищата на тръбите. Окисляването ви позволява да премахнете горните слоеве на многослойна тръба и го отворете свършва. Тъй като реактивността на наночастиците е по-висока от тази на нанотръби, когато значително разрушаване на въглеродния продукт в окислителната част на нанотръби в останалата част се увеличава.

На нанотръба добив се влияе от много фактори, по-специално, налягането на буферен газ в реакционната камера, на дъга ток, охлаждащата ефективността на стените на камерата и електродите т.н. [22, 58].

лазерно изпарение на графит 2.2

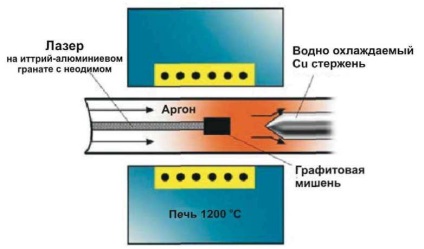

Фокусирането системата лещи лазерен лъч сканира повърхността на целевата графитен да се осигури равномерно изпаряване на целевия материал. Получената пара влиза в лазерно изпарение в инертен газов поток и се извършва на ниска температура високо температурния участък, където се нанася върху водоохлаждаема студена медна подложка. Сажди, съдържащ CNTs събрани от мед субстрата, стените на кварцова тръба и задната страна на целта.

Точно както в катодното разпрашване графит получава няколко типа краен материал: фулерени, графит наночастици и въглеродни нанотръби (единични и многослойни). Структура и концентрация на CNT в изходния материал се определя главно от температурата. В 1200 о С CNTs не съдържат дефекти и да има таван на терминалите. Чрез понижаване на температурата на слят до 900 ° С CNT дефекти изглежда, броят на които се увеличава с по-нататъшно намаляване на температурата, и при 200 ° С за образуване на CNT не се наблюдава.

Както видовете е разпространил метод, където вместо на пулсиращ лазер се използва концентрирана слънчева радиация. Този метод е бил използван за производство на фулерени, и след преработка - за производство на CNTs. Слънчевата светлина, която пада върху плоска огледалото и отразява форми самолет паралелни лъча инцидент на параболично огледало. Фокусът на огледалото е графит лодка напълнена със смес от графит и метални прахове. С добро подравняване на композитен целевата температура достигне 3000 К. кил е вътре в тръбата за графит, който действа като щит топлина. Цялата система се поставя в камера, напълнена с инертен газ.

Фиг. 5 показва обща схема на инсталацията за получаване на въглеродни нанотръби чрез лазерно изпарение на графит.

Фиг. 5. Апарат за производство на въглеродни нанотръби чрез лазерно изпарение на графит

В сравнение с метода на дъга освобождаване, директна експанзия осигурява по-подробно контрол на условията на растеж, за да изпълнява отнемащи време операции и произвеждат нанотръби с високи добиви по-добро качество на крайния продукт [14, 29].

2.3 Химическа отлагане на пари от въглеводороди

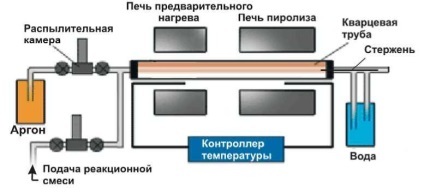

Методът на нанасяне плазма химически изпарения (PECVD) се основава на факта, че източник на газообразен въглероден (предимно метан, ацетилен или въглероден оксид) е изложена на висока енергия (плазма или съпротивително нагрява бобина), за да се раздели на молекулата в реактивна -active атомен въглерод. Освен това има напръскване върху нагрята подложка покрити с катализатор (обикновено преходни метали от първия период Fe, Co, Ni и др.), Който се отлага върху въглен. Нанотръби се образуват само при строго спазване на параметрите.

Точно посока възпроизвеждане на растеж на нанотръби и тяхното позициониране на ниво нанометър може да се постигне само при получаването им чрез каталитично катализатор пиролиза като местоположение определя местоположението на нанотръба.

Катализатор метод пиролиза се основава на факта, че газообразния въглероден източник се разлага върху катализатора към въглерод, който адсорбира и се разтваря в катализатора и други реакционни продукти. Растеж на въглеродни нанотръби върху катализатора се основава на принципа на образуване на въглерод на повърхността на ядрото на катализатор капчици с последващо образуване и нарастване на наноструктури.

Схема на каталитичната пиролиза на въглеводороди, е показана на Фиг. 6.

Фиг. 6. Диаграма на каталитичната пиролиза на въглеводороди

Размери нанотръби и нейната структура се определя от температурата на режима на процеса, за газова фаза състав, структурата и размера на наноклъстери на катализатора.

Ролята на катализатори, използвани quasiamorphous никел филм, зол-гел катализатори в етанол (например, [Ni (NH3) 6] Cl2. [Co (NH3) 6] Cl2), окислява стомана и др.

Трябва да се отбележи, че за разлика от фини желязо и никел прахове необработен субстрата от ламарина и никелови катализатори не са нанотръба растеж. Това се дължи на енергията на висока повърхностна фино диспергирани системи. Растеж на въглеродни нанотръби на принципа отива хетерофазов центрове, т.е. настъпва при повърхността на наночастици с повърхностна енергия, по-голяма от или равна на енергията на активиране на реакцията трансфер въглерод в въглеродната нанотръба.

В зависимост от диаметъра на частиците на катализатора могат да растат само един слой или многослойни въглеродни нанотръби.

На практика това свойство се използва широко в технологията на сонди за сканиране сонда микроскопия. Чрез настройване на положението на катализатора в края на иглата на конзолата на силиций може да се отглежда нанотръба, което значително ще подобри възпроизводимост и преобразуване характеристики като сканиращ микроскоп и при провеждането на литографски операции [22, 63].

2.4 електролитна синтез

Основната идея на този метод е за получаване на въглеродни нанотръби чрез преминаване на електрически ток между графитни електроди в разтопено йонна сол. катода на графит се консумира по време на реакцията и служи като източник на въглеродни атоми. Резултатът е широка гама от наноматериали. Анодът е лодка, изработен от високо графит чистота и изпълнен с литиев хлорид. Кил загрява до температурата на топене на литиев хлорид (604? С) във въздуха или в атмосфера на инертен газ (аргон). Стопената литиев хлорид се потапя катод, и в рамките на минути ток преминава между електродите 1-30 А. По време на предаване на текущия потапяне част на ерозира катод. След това стопилката електролит, съдържащ въглеродни частици се охлажда до стайна температура. Съставът на продуктите са капсулирани метални частици и многослойни въглероден NT различна морфология, включително спирала и силно извити. В зависимост от експерименталните условия, диаметърът на нанотръби оформени цилиндрични графен слоеве варира от 2 до 20 пМ, дължина 5 микрона.

Представените методи за производство на въглеродни наноструктури са широко използвани за изследователски цели, но най-важното практически проблем - синтеза на високо качество и евтин въглероден наноматериал в необходимото количество за промишлена употреба - може да бъде решен чрез подобряване на процеса на метод за регистрация на каталитичната пиролиза на въглеводороди. Това означава, че този метод има необходимата специфичност за крайния продукт позволява използването на различни изходни реагенти въглеводородна група [64].

Свързани статии