Метод процес производство бисквита се състои от следните етапи: получаване на суровини, подготовка, обработка и формоване на тестото, печене, охлаждане, пълнене и опаковане.

Подготовка на суровините се извършва в съответствие с общоприетите критерии. За брашно, сладкарски, в зависимост от вида на сметките да се смесват отделните партиди от брашно, за да получите брашното с желаните качества на глутен.

Подготовка на тест за различните видове бисквитки се прави по различен начин. образование на тесто тесто играят важна роля протеини от пшенично брашно и други компоненти на състава. Протеините са способни на набъбване във вода. Подуване на глутен тесто съобщава определен вискозитет, еластичност и устойчивост. Сладкарски тесто, за разлика от печене съдържа значително количество захар, мазнини, мляко и яйца. Ефектът на всеки компонент на набъбване на глутен, а оттам и образуването на теста и неговите свойства са различни.

Мазнините се намали подуването на глутен, тестото даде висока пластичност. С липсата на мазнини или не-равномерно разпределение на неговото тесто става еластична, лошо състояние, готови продукти, придобити повишена твърдост.

Мазнини са въведени в тестото под формата на водна емулсия на мазнини.

Нишестето се увеличава пластичността на тестото, готови продукти са придобили добра Namokaemost и ронливост.

Сироп, инвертна сироп и мед тесто увеличение на вискозитета, в готовите продукти Namokaemost и хигроскопичен, което увеличава срока на годност. В допълнение, те оцветите бисквитки в златистожълт цвят.

Млечните продукти подобряват вкуса и подобряват еластичността на бисквитки.

Яйчни продукти допринасят за разхлабване на тесто и мазнини емулгиране, приложена в съответствие с формулировката.

определени отношения между всички видове суровини, предвидени да се направи тесто с желаните свойства на състава.

Всички видове сладкиши тесто разхлабят чрез химически средства. В тесто захар въведе повече захар и мазнини, отколкото продължително. В допълнение към състава на свойствата на изпитване засяга работни условия на смесване, особено интензивността на механично действие.

Захар тесто трябва да бъде порест, пластмаса, и запазват формата дадено му. Придобиване на тези свойства допринася за по-ниска влажност (16-17%), ниска температура на тестото по време на месене (не е над 28 ° С) и къса продължителност. Вода месене на тесто се въвежда само за разтваряне на компонентите (захари, соли, дезинтегранти), така че подуване на глутен настъпва ограничаващ когато дефицит на влага. Захар тесто трябва незабавно да се отнася до формоване. За по-продължително съхранение продължава към глутен и тесто хидратация променя свойствата му, промяна от пластмаса състояние да еластичната-еластична.

Когато тесто месене емулсия се използва произведен от вода и всички видове материали, при условие, че съставът освен брашно и нишесте. В този случай, суровината се подава от два потока (емулсия и смес от брашно и скорбяла), която улеснява тесто подготвителна работа клонове и подобрява работата на машините. При производството на мазнини емулсия трябва да бъде равномерно диспергирани във вода. Получаване на стабилна емулсия допринесе емулгиращи средства - яйчен жълтък лецитин, млечен казеин, както и фосфатид концентрати. Тестото, направен в емулсията има гладка консистенция и по-добра форма. Емулсията се получава в два етапа: първо, сурова вода се разбърква, после слиза. Разбъркването се извършва в цилиндричен смесител с бъркалка със скорост 70 120 об / мин. При разбъркване, за разтваряне на съставките на формулировката.

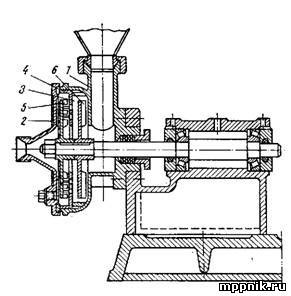

Фиг. 1. Emulsator центробежна.

Събирането на емулсията се произвежда в центробежна emulsatore (фиг. 1). Сместа на суровини чрез бункер 1 в интериора emulsatora, където въртящите двата диска (5, 6), разделени фиксиран диск 4 и пръстена 3.

Дисковете са въртеливо честота на 1400 оборота / мин. Сместа се разделя с въртене устройство в минута частици до образуване на емулсия, която излиза през отвора в капака 2. завършен Емулсията се изпомпва в съд с бъркалка, при което температурата се поддържа при 35-38 ° С

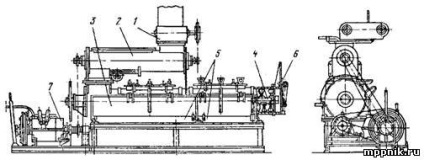

месене захар тесто се извършва в непрекъснат машина (фиг. 2). Брашно дозатор 1 и емулсията се подава в предварително смесване камерата 2, който е цилиндричен контейнер, в който се намира вал с лопатки, като скорост на въртене 45 об / мин. Тук е първия тест на етапа на образуване. От маса камерата 2 в хоризонтална тесто влиза в камерата 3 от перка вал 4, със скорост 11-22 об / мин. Служи за поддържане на температура от две части водна риза 5. Тест получава регулиран вентил 6. валовете на въртене на омесващия камерите се предава от двигателя чрез тест захар 7. Месене предавателна кутия трае 16-18 минути. влажност на завършен тесто от 16-17% при температура 25-28 ° С се подава под налягане.

Фиг. 2. Месене машина за непрекъснато действие.

Продължителни тесто се приготвя в партида машини от различен дизайн и изпълнение. Тесто инструменти са Z-образна витла или оси с Т и U-образни lopastyamts. Зареждане материали в съда за разбъркване може да се извършва отделно (с компонент) или като предварително получен

емулсия с брашно. При въвеждане на компонентите поотделно следните качени последователност: захар, сол, мазнини, яйчни продукти, инвертна сироп, сироп, вода, мляко, брашно, бакпулвер, нишесте, ароматни вещества. Осъществяване на суровините с определени интервали от време за по-добро смесване. Месене тест влажност 25-26% се извършва при температура от 35-40 ° С в продължение на 40-60 минути. Продължителността на смесване зависи от вида на брашното и качество на глутен.

Готовият тестото преди да бъде удължена в стъпка формоване търкаляне преминава между гладки ролки подвижен метал maiyiny. Подвижен се извършва до 14 пъти, редуващи се с периоди на зреене тази маса тест. Първото свиване се повтаря пет пъти. Парче от тесто, минаваща между ролките, се превръща в слой от определена дебелина. Пласт сгънати два пъти, се завърта на 90 ° и отново валцувани между ролките. Променлив подвижен тесто и се оказва, води до интензивно излагане на глутен и единен промяна в неговите качества. След първите пет времената на подвижния тестото се оставя да престои в продължение на 2-2,5 часа. През този период има резорбция на вътрешни напрежения, по-голяма гъвкавост тест. Многократното валцуване се извършва четири пъти с разделен слой на завои и намаляване на дебелината на 45 мм. След втората свиване зреене тази маса, последвано от втори тест за 30 минути и накрая се проведе последната петорен подвижния с довършителни слой тесто с дебелина 10-12 mm. Когато последната свиване на повърхността на образуване на отпадъците на вземане на тесто, генерирани по време на формоване. След това тестото се обработва с калибър ролки, който задвижва дебелина 4-5 мм. Когато разточва и се оставя за зрели намалява еластично-еластични свойства и пластмасови увеличават тесто намалява вискозитета. Така третира тесто добре оформени, продукти са получени с гладка повърхност, структурата на ламинат има добър капацитет подуване и ниска плътност. Всичко това подобрява вкуса.

Леене захар и продължителни тестове се извършва чрез различни методи, които вземат предвид свойствата на тестата.

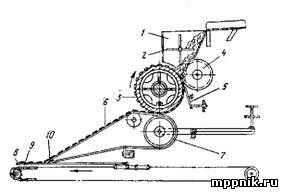

Фиг. 3. Схемата на въртене формоване машина.

Захар тесто се образува чрез навиване на ротационни машини (фиг. 3). Тестото се подава в резервоара 1, в която е разположена защитна ротор 2, регулираща потока тест към механизма на образуване. Механизмът за формоване се състои от две контакт барабани: образуване (3), на чиято повърхност са гравирани с модел гнездо форми и хранене (4), на чиято повърхност има надлъжни рифове. При завъртане на барабана един към друг възниква vpressovyvanie форми тесто. Излишният тест за почистване перката 5, острието е здраво притиснат към повърхността на барабана образуващ от две пружини. В долната част на барабана образуване влиза в контакт с движещата се тъкан конвейер 6. В резултат на по-високи адхезионни сили между тест и тест кърпа заготовката на преместване на конвейера 6. напрежението и притискаща ролка на конвейерната лента 7. конвейера регулира обхваща cultrate лента 10, създава остър ъгъл преход лента, при което тестените парчета прехвърлят върху конвейер метални листове 8 подвижна верига 9 на пещта. Много съвременни пещи са оборудвани с метална лента

транспортьори. В този случай, тестените парчета се прехвърлят от конвейерната лента 6 директно на дъното на пещта.

Продължителен тестото се образува чрез щамповане. Местен механизъм се състои от матрица с заострени ръбове, в която се движи удар конфигуриран като плочи депозират гравиране. В поансон има метални профили, тест пиърсинг проба. На продължително леене тесто доставя непрекъснато под формата на гладка тест лента. Местен механизъм изпълнява комплекс движение. При спускане на поансона на тест лента, докато се движи заедно с него в хоризонтална посока, и след това се повишава и се връща в първоначалната си позиция и цикълът се повтаря. В момента на формиране на удар, притискайки тест лента нанесен по модел и прави дупки, разрези по тест матрицата и формата. Пункции тестото са необходими парчета за отстраняване на влагата по време на печене и газове, за да се избегне подуване на корема продукти. преформи тесто изхвърлени от формата на удар и остават на преместване лентата. Остатъци тесто след оформянето под формата на перфорирани ленти се подава на конвейер за връщане от ролкови машини на миналия свиване тесто.

Сода за бисквитките е критична стъпка процес, който се превръща тестото в краен продукт. По време на печене, излишната влага се отстранява и се случи физикохимични и колоидни процеси. Печене се характеризира с прехвърляне на топлина и влага в колоидни капилярни-порест материал под въздействието на топлина. Тест преформа се нагрява от повърхността по-бързо от вътрешната страна. При постоянна температура на газовата среда има значителна разлика в температурата между външните и вътрешните слоеве на продукти в камерата за изпичане. обмен на влага между тестото и газовата среда на камерата за изпичане, причинени от този температурен градиент. Влажност продукт намалява поради изпаряване на влага. След отстраняване на влагата от повърхностните слоеве могат да се появят в определена граница, над която има рязко покачване на температурата, което води до овъгляване бисквита.

режим на печене се характеризира с три периода премахване на влагата от тестото. През първия период интензивно тест отопление, което зависи от температурата и относителната влажност на газова среда печене камера. Процесът на интензивно дехидратация на повърхностните слоеве, последвано от денатуриране на протеините, подуване, частично желиране на нишестето, като образува пореста структура на изпитваната проба. Обемът на тестените парчета увеличава поради развитието на газообразните продукти, образувани от разлагането на химически дезинтегранти. изпаряване зона влага се намира на повърхността на изделието.

През втория период отстраняване на влага чрез изпаряване продължава с постоянна скорост. изпаряване зона се движи по-дълбоко в продукта.

В третия период зона партида изпаряване достига централната слоеве и забавя вода се получава добив. През този период започва премахването на свързана вода - процес на сушене.

За всеки вид тест, подходящ режим за печене, като се отчитат оптималните условия за топлина и маса в камерата за изпичане и дава възможност за по-икономичен за провеждане на процеса.

Бисквити изпечени в продължение на 4 до 5 минути при температура в първия период до 160 ° С и относителна влажност 60-70% среда въздух-пара, през втория период до 350-400 ° С и в третия период до 250 ° С

При печене образуване на капилярна структура, намаляване на размера на неразтворим нишесте чрез образуване на разтворими декстрини нишесте и придаване на блясък повърхности на изделия. Частичен карамелизиране на захари, показва характерен цвят продукти, количеството на мазнини намалява.

Времето за печене се извършва в пещи

личен дизайн. Най-разпространени са пещ един газ (фиг. 4), в която изпичането се извършва директно върху движещата металната лента 1 или метални листове, монтиран върху конвейерната верига. Печене камера 2 се загрява от газови горелки 72, разположени в зоните печене. Температурата се поддържа превключване или изключвате захранването и горелки на газ. Пещта с конвейерна лента преминава през камерата за охлаждане 3, в който бисквитките охлажда. Влажност захар бисквитка 5%, 7% продължителен.

Охлаждането на бисквити се получава в два етапа. При излизане от температурата на изпичане камера на повърхностните слоеве на бисквита е 118. 120 ° С, продуктът е мек и не може да бъде отстранен от лентите. Първоначално бисквитки охлажда до 65--70 ° С При тази температура се втвърди зад повърхността на лента или шаблон. След това тестото се охлажда до 30-35 ° С При тази температура, е възможно да се подредят и заключителни.

При охлаждане се случва повече загуба на влага продукти, които могат да доведат до ниско съдържание на влага крайни продукти. Ето защо, охлаждането трябва да се извършва бързо. За тази цел, охлаждащите транспортьори, затворени от всички страни с дървена или метална кутия, вътре в който охлаждащ въздух се доставя от фенове. Продължителността на охлаждане зависи от температурата и скоростта на въздуха. Охлаждане Високите температури водят до продължително охлаждане и значителна загуба на влага. Ниските температури причиняват повърхност крекинг на продукта. Най-добрите начини на охлаждане температурата на въздуха счита до 20-25 ° С и скорост на 3-4 м / сек. Охладено бисквити въпрос за опаковки.

Горните процеси се извършват на непрекъснати производствени линии.

Захарни бисквити са произведени на производство - механизирани линии (Фигура 5.). Всички суровини се доставят на получаването на захар тесто, освен брашно и нишесте се смесват в смесител / след това преминава emulsator 2. Емулсия съхранява в междинното събирането 3, който се дозира в шнеков смесител непрекъснато 5. Има същото дозатор 4 непрекъснато дозира брашно; тесто непрекъснато продължава транспортьор 6, го предава към Въртящата машина за формуване 7. Пече заготовки, произведени в пещ с един газ 8. Горещи бисквити преминава охлаждащата камера 10 и 12, между които разпределител на потоци 11. Тогава бисквити бисквити преминава теглич 13, стругарски изделия на ръб и конвейера 14, 15 се подава към машини за опаковане. Автоматичната машина 16 опаковки пакетите на бисквити в картонената опаковка.

Фиг. 4. бисквита на фурната, за еднократна групата.

Производство на дълги бисквитки извършва на механизиран с периодични линии и теста за лечение партида (фиг. 6). Брашно сито 1 чрез кофа асансьора 2, винта 3 и кофа асансьора 4 се подава в резервоара 5 на месене машината 7.

Фиг. 5. Контрол-механизирано сортове производствена линия на захар бисквитка.

Фиг. 6. механизирана дълги бисквитки производствена линия.

Брашно се дозира с тегло мост 6, и резервоара за емулсия 19 обемни. Тестото разтоварва върху подвижната част 8, в който да са на възраст, а след това преминава на първата prokatochnuyu машината 9 и се прехвърля на масата 10, преминава във втори подвижния машина 11 минути лист тесто влиза в пресформи 12 действие въздействие. Остатъци тесто след оформянето връщане конвейер за търкаляне машината 11. Тест преформа се пече в пещта 13 се охлажда от затворен конвейер 14. Бисквити доставени на опаковката във външната опаковка, конвейера 15 се движи в камиона везни 16 и се излива в кутията, и доставени на опаковката в опаковки - простира високоповдигачи 17 и подава към машините 18.

Свързани статии