- Преглед на алтернативен метод за получаване на екструдиран детайла.

Тази заготовка може да бъде получен чрез студено коване или щамповане на хоризонтални машини коване.

В нашия случай - директна екструзия заготовка на твърдо вещество точка на проста форма (кръгче), процесът изглежда така: отсека на ухото, и след това да пробиване на фолиото, което означава, че за производството на пръстени, трябва два удар, означава пробиване се извършва в две хмел.

Stamping се извършва в открити и закрити умира. В отворено Die детайли са продълговати и аксиално симетрична форма. Затвореният матрицата # 150; преобладаващо аксиално симетричен изковки, включително тези от ниско-пластмасови материали. Нашата коване проста форма и поставя печат в един зар с кухина.

След щамповане в отворените матриците произвеждат рязане и пробиване мустаци филми в специални матрици, монтиран на преси манивела (ris.1.3.1).

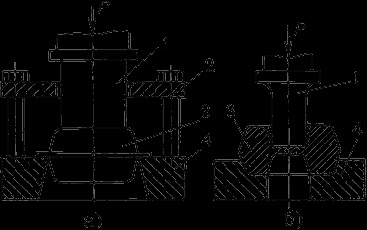

Фиг. 1.3.1. Схема изключване Burr (а) и пробиване на фолио (б)

- удар стрипинг 2-, 3- коване, 4- матрица.

Студено коване се получава с висока производителност части и стабилни механични свойства, което се дължи на липсата на рекристализация в метал и втвърдяване. Тъй като заготовката не се нагрява, върху повърхността на изковки не мащабиране, decarburization, поцинкован и други подобни, което подобрява изковки за качество и като цяло запазва добавки за по-нататъшна обработка. В някои случаи, изковки не се нуждаят от допълнителна обработка, като завършиха части (коефициент на използване на метал е 1). Въпреки това за студено коване изисква значителни усилия # 150; 2500 MN / m2 (Мп = 1 100 п) или повече, което влияе неблагоприятно върху устойчивостта на матрици. Значително намаляване на усилията (10-15 пъти) позволява отопление на детайли, т.е. горещо коване.

- щамповане преси добро представяне високи, отколкото в чукове;

- висока точност на размерите;

- пробиване склонове по-малко, така че да има ежектори ..;

- чудесни възможности за механизация и автоматизация на процеса.

Недостатъци: натиснете струва 3-4 пъти по-висока от цената на чука.

На процеса HCM на производствените части, изработени от бар на един зар, но три от прехода. В контраст с чук и щанци HCM не един, а два разделителната равнина, разположена под ъгъл от 90 °. Един от тях минава между ударите и умира, друг # 151; между матрици половини. метал определя на целевата направени в матриците и удари. Изковки, произведени в удари са по-точни. Те са не дефекти като елиптичност на външния диаметър, преместване и т.н. Характерни изковки произведени в матриците.

Ris.1.3.2- щамповане схема за HCM

- удар опорна 2-, 3- неподвижна част на пресформата, 4- прът,

5- подвижна част матрица.

Предимствата на образуване на GCF включват следното:

1. Лесен щамповане части така, че друго оборудване не може да бъде ефективно производство (изковки тип прът фланец).

2. Не щамповане отклонения върху външната повърхност на коване, като по този начин повишаване на коефициента на точност претегляне (ITC) и коефициента на използване на метал (CMM) по време на пробиване.

3. Получаване на висока точност изковки.

4. Лесен за автоматизация.

5. без шоково, безопасна и сигурна работа.

1. По-малко гъвкавост в сравнение с преси и чукове; рязко ограничен обхват на изковки; относително малки размери и тегло на изковки (150 кг).

2. Ниски печати съпротива.

3. пречистване нужда нагрява прът почиства от нагар.

4. високата цена.

За производството на части "пръстен" Ние избираме щамповане на GCM.

Основната цел е да се получи качествени части за по-малко време и разходи на производството му.

, Е фиксиран в матричните блокове, за да се повиши издръжливостта и намаляване на цената на матрици прилагат потоци поставяне на зар стомана.

Ние, изковки, произвеждани в газово находище-кондензат, без пробиване склонове на повърхности, съвпадащи с посоката на движение на главния слайд. Това увеличава точността на изковки и намалява консумацията на метала.

- Разработване на технологичен процес на производство на полуфабрикат част.

- Дизайн скица на горещи изковки.

Oversize - при условие едностранно увеличаване на размера в сравнение с коване номинален размер части обработка след предоставяне на необходимата прикрепени към размери от чертежа и детайлите на повърхността грапавост.

Помощи и допуски определени в съответствие с ГОСТ дадени очакваните части наднорменото тегло в сравнение с теглото опростена завършен част.

Ген където V - обем на предметите,

подробности за сила на звука, както са:

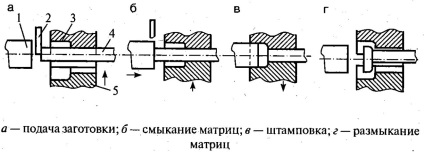

Ris.2.1.1- Скица детайл

част на тегло е:

Oversize избран в съответствие с обхвата на стойностите на масата на 0,25kg. След извършване изковки чертожните проверяват правилността на избора на този диапазон.

Степен на трудност на коване се определя в зависимост от масата (обем) на коване теглото (обем) на геометричните фигури, в което се побира коване. В този случай, цифрата е цилиндър.

Въпреки това, от действителния размер на изковки е неизвестен, който не позволява да се определи масата и геометрични форми. В тази връзка, от степента на сложност индикативна определя по следната формула:

където # 150; # 150; фигури тегло, които могат да бъдат изписани подробно.

Стойността е в границите от 0,63 до 1,0, да се определи степента на трудност С1 ГОСТ 7505 # 150; 74.

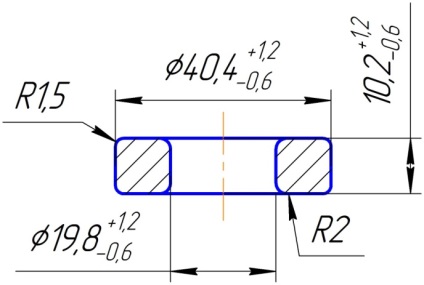

От изчислената маса, равна на 73,9 грама на I дефинирани помощ в размери, трябва да бъде до 0.5 mm, 0.2 mm приемат помощ.

застъпване # 150; увеличаване помощ, за да се опрости конфигурация на коване поради неспособността или нерентабилни неговото производство с контур, съответстваща на контура на частта. Чрез изграждане на припокриване включва щамповане отклонения вътрешен радиус на заоблени дупки и мостове.

При производството на изковки за HCM пробиване предписани ъгли на повърхността, които са разположени перпендикулярно на движението на основния плъзгач и повърхността на издатини и вдлъбнатини, които са разположени успоредно на движението на плъзгача и изпълними поансоните и повърхността проходни отвори.

За хоризонтални машини коване за пробиване писти са: външен 5 °, вътрешен 7 °; малкият външен радиус на кривина е 1,5 °.

Диаметърът на отвора под тропоската не трябва да надвишава 0,8 диаметър на отвора.

толерантност # 150; отклонение от номиналния размер на коване, причинени от производство точност, nedoshtampovkoy, износване на потока на матрицата и т.н.

Толеранс от теглото на нормални точност изковки до 0,25 кг на група от стомана M1 и сложност е С1 мм.

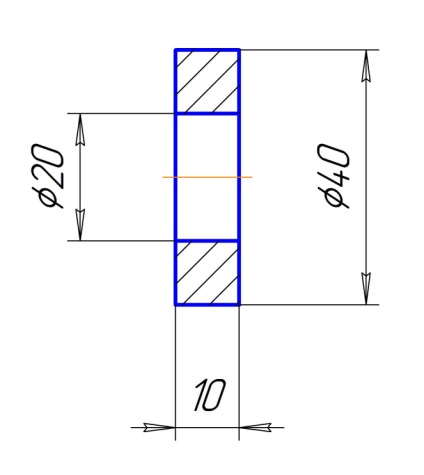

Разработване коване схема въз основа на получените данни.

Фиг. 2.1.2- тираж изковки

По този начин, коване тегло е в диапазона от стойности, получени преди и 0.25 кг.

Степента на сложност С определя по формулата:

където # 150; масови стойности, които могат да бъдат изписани коване с вертикални размери, приети с оглед на положителен граница отклонение 0.5.

По този начин, степента на трудност е в границите от 0.63 до 1.0 степени на сложност, установени за C1.

2.2. Изчисление и информиран избор на операции и променя своите параметри.

Избор пробиване преходи се извършва с помощта на препоръките за изковки от различни степени на сложност [2]. Изковки, произведени в GCM с отвор серия от три преходи.

Форма последната скица формата пиърсинг преход и да се определи обема си, в този случай с формула (7) поради техниката приема начин за формиране на коване пръстен без брус:

Когато V п - обем на коване пръстен с V пМ обем контур (Размери в bastings tab.14 [1]);

-пари (от 0.4-0.7% за малки детайли по-малко от 50 мм в диаметър, приема = 0,5%).

V с = · R 2 · Н = 3,14 · 20 февруари х 10 = 12560 mm 3.

V пМ = · г 2-H + · R 2 · з 1 = 3,14 · 10 · 2 · 2.6 + 10 · 3.14 * 10 2 = 1863 mm 3.

където Н = 0,13 · г 0 = 2.6 mm,

ч 1 = 0,5 · г 0 = 10 mm (tab.14 [1]).

Ris.2.2.1- преход образуване Скица

Диаметърът на първоначалния заготовка предварително избрана формула.

където г 0 е диаметърът на изковки дупките.

г 0 = 20 mm, след което г бар диаметър 19.6 mm се закръглява надолу до най-близката стойност в съответствие с ГОСТ 7417-75 (пробиване без мустаци), тогава г = 19.5 mm.

Определяне на дължината на заготовката засадени:

замести числени стойности:

Целевата извършва за два прехода при пробиване в потоци подредени в матрица (като 1,7 г / л 3), образувайки с получената последователност на един набор преход.

Пръстенът е щампован от дълго бар, нагрява се при единия край. Първият преход в матрицата се затяга прът 9 и засадени удар глава 12. След оповестяването на матрицата в поток I прът с разстроен главата преминава в потока II, където образуване поансон за пробиване 6delaet капкомера. Прехвърляне прът в поток III почукване прът пиърсинг поансон от матрицата, образувайки пръстен без отпадъци.

2.3. Обосновка термомеханични режими деформация, нагряване, охлаждане и топлинна обработка.

Формиране изковаването е извършено кацане и фърмуер, и завършва операцията по пробиване. При изграждане на изковки типичен комбинация от операции по разтоварване и EEPROM. Щамповане се провежда в поансон, в изковки произведени в матрици без дефекти присъщи изковки произведени в матрици (елиптичност на външния диаметър, офсет, и т.н.). Тъй H / г 0 <0,6 будем использовать формовочный ручей без наметки под прошивку, что обеспечит незначительное изменение площади поперечного сечения заготовки.

- Проектиране на инструментална екипировка и деформиране инструмент.

- Подбор и назначаване на оборудването за деформация и отопление.

изисква HCM сила за пробиване в затворена форма и се тъфтинг потоци като:

където D е изковки на диаметър

- якост на опън при пробиване затваряне = 10 кг / мм 3.

K-фактор се определя в зависимост от вида на щамповане на GCM на Таблица 4. [1]; K = 6.5.

Нека да замени числовите стойности:

· R = 6.5 10 = 83280.9 кг = 83.2809 Т.

От изчисленото сила избере подходящ GCF .Nam хоризонтално коване машина с номинална сила 1000 N с машина (най-малката от силата в съответствие с ГОСТ 7023-56), капацитет от 80 кг / час.

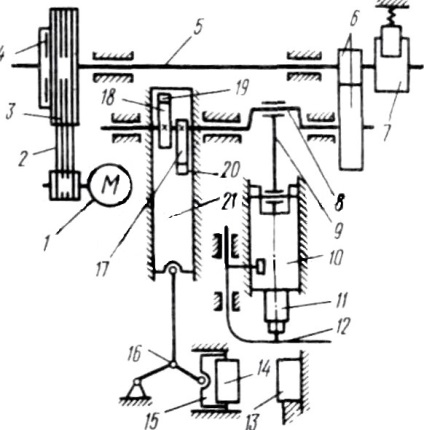

Ris.3.1.1- кинематични Хоризонтална ковашко-пресови

Схема HCM матрици с вертикална конектор и механизъм гърбица-лост за захващане на плъзгача е показано на фиг. 3.1.1. От движението на двигателя 1 се предава кутия V-колан 2 маховик 3, от него чрез съединител триене включващи пневматичен 4 - към задвижващия вал 5 и след това чрез двойка зъбни колела 6 -он колянов вал 8, който чрез мотовилка 9 осигурява възвратно-постъпателно движение на основния плъзгач 10 с фиксиран върху него удря 11. в центъра на вниманието 12 в стегнат матрици се дава към главния плъзгача.

В възвратно движение на скобата слайд 15 извършва от колянов вал 8 чрез механизмите на гърбичните и скобата 18 и опората 17 и ролките 19 и 20 се прехвърля към страничния плъзгач 21, на която фиксирани оси на валците. Странично слайд получава възвратно-постъпателно движение, което се предава чрез лостова система образуване на шарнира 16 на затягащия плъзгач 15, носеща подвижния матрицата 14, която, когато пневматичната триенето съединител 4 периодично се затваря и отваря неподвижна матрица 13. За спиране на коляновия вал, и следователно , основната и слайд скобата е изключен пневматичен съединител триене 4 и 7 включва спирачка.

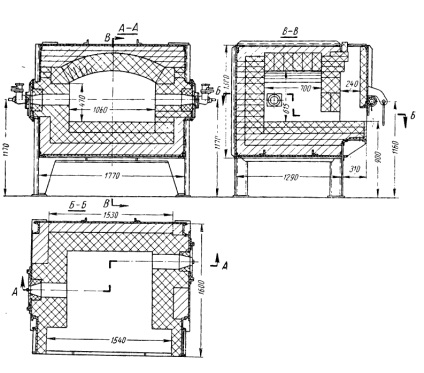

За нагряване прът изберете пещ с периодично зареждане, а именно прорез камък печка в които обикновено не се използва топлината на отработените газове. Работата се извършва с газово гориво, тъй като изгорени с минимален излишък въздух, удобно транспортира по тръбопровод. Изпълнение на 250-400 кг / час; гориво (природен газ) 50-60 м 3 / час. Загрява се прът (като споменатите по-горе)

Фиг. 3.1.1- Portable процепаа фурна

- Проектиране на инструментална екипировка.

Die инструменти се състои от матрица и удар, които са изработени от устойчив и твърд износване материал.

За HCM с номинална сила на 1 милиНютона размер на матрицата са както следва:

dlina140 мм, височина 250 mm, ширина 100 мм; размера на блокови пробойни на:

дължина 264 mm, височина 270 mm, ширина 60 мм.

Кацане пръстен за три етапа, както видяхме по-рано, ние трябва да се разработи три удар: комутируем удар, образувайки удар и удар удар. Всички данни за проектиране, които предприемаме, източниците [1] и [2], произвеждат строителство.

3.3. Обосновка на изисквания към инструмента деформиране

С дизайна на ударите по-взискателни. Тя следва да осигури надеждно закрепване на удари с ръце в puansonsderzhatele, икономично използване на зар стомана и възможност за бърза смяна. Отговарят на тези изисквания съставните удари, състоящ се от държач с опашка и на удар. притежател материал удар # 150; 45HL стомана на ГОСТ 7832-65. HB 207 ... 255. Други технически изисквания, в съответствие с ГОСТ 16198-70.

Стягане на удар на притежателя с помощта на винтове, тъй като ниска консумация на енергия машина.

Блокове матрици с вложки 45 от стомана в съответствие с ГОСТ 7023-70, HRC 56-60. Вложките са изработени от стомана щанцоват 4H5V2FS ГОСТ 7023-70, HRC 54-58. Блокове за вложки трябва да притежават твърдост 321-444 HB, блокчета и вложки за работа удари 368-478 HB.

Крепежни матрици в гнезда хоризонтална ковашка машина с помощта на блокове с затягащи болтове. За да се избегне пристрастие челюсти по време на връщане хода на плъзгача в долната част на повърхността на централна опорна матрица има шпонков канал, в който е включен ключ, свързан с опорни плочи машина.

Прилагането на знания за основните видове лечение и техните схеми са разработени за работния процес подробности за "Пръстена".

При избора на преформата предвид: дизайн, размер, тегло и материала на детайла, качеството и точността на повърхността на детайла. стомана 30 ГОСТ 14896 е бил избран за тази част # 150; 84 # 150; качество структурна въглеродна стомана, който има необходимите свойства, необходими за лечение и допълнително операцията.

Използването на справочници, изчислени на прехода, усилието, силата, компютърен път по време на кацането.

Оборудване и адаптиране към него се избира по размер според размерите на частта. Степента на точност машини отговарят на техническите изисквания.

курсова работа включва: рисуване части (А4) и затихващ процес рисунка (A1 формат), детайлни скици на инструмента за деформиране умира и други работни части (A3 и A4) обяснителната бележка, глава 3, заключение, препратки.

библиография

1. коване и щамповане: Наръчник. В 4 м. / Ed. Съвет: EI Semenov и сътр. # 150; М. Engineering 1985 # 150; v.1. Материали и топлина. Оборудване. Коване / Ed. EI Semenova, 1985. 568 стр. ил.

2. коване и щамповане: Наръчник. В 4 м. / Ed. Съвет: EI Semenov и сътр. # 150; М. Engineering 1986 # 150; V.2. Топъл печат / Ед. EI Semenova, 1986. 592 стр. ил.

Ale zruchnіshe skoristatisya spetsіalnoyu VІS паралелно programovanim адаптер тип PAP в KR580VV55A mіzhnarodnih poznachennyah 8255A. PAP spromozhny obslugovuvati 3 zovnіshnі pristroї три svoї развалят AB и дермални 8 rozryadіv. Кристалите vibіr = 1 = 0 vіdklyucheny PAP PAP zadіyany. Kombіnatsіya Scho vіdpovіdaє DRKS oznachaє записи в РКС regіstr keruyuchogo іnstruktsії думи за тези, Scho Got Robit PAP.

OAO Всички tsі funktsії Mauger vikonuvati spetsіalna VІS Scho включва до mіkroprotsesornogo комплект KR580 имам титли тип Unіversalny Синхронно Asynchronous Programovany Priyomoperedavach USART KR580VV51. тип USART в KR580VV51 znachnіy mіrі Je автономно в svoїy robotі. Всички Много Други себе robit USART. Когато vidachі danih MP zvertaєtsya да USART да як zovnіshnogo пристройка.

DMA контролер Zabezpechiti робот в rezhimі zahoplennya гуми възможно за облекчаване logіchnih схеми, които сама trigerіv така це zrobleno napriklad в Mіkrolabі ???? ?? Ale zruchnіshe skoristatisya spetsіalnoyu VІS контролер директен достъп до pamyatі ДПК. Pratsyuє PPDK в dvoh силно vіdmіnnih един ОД на режима: rezhimі programuvannya ако mіkroprotsesor zakladaє ???? ?? в Демба neobhіdnі іnstruktsії аз в rezhimі obmіnu danimi mіzh zovnіshnіm pristroєm аз AWP. Картината схематично ІMS тип PDK KR580VT57 подадена на фиг. В rezhimі programuvannya смрад.

Свързани статии