Проблемът в метал процес керамичен натискане се състои в превръщане на безформено прах в насипно състояние на тялото (преформата, заготовката) определена форма. За това е необходимо да се събере свободно свързани един с друг частици течащ прах да се увеличи размера на контактните повърхности (контактни повърхности) между тях и по този начин се развиват сцепление и механично захващане между праховите частици до такава степен, че да лиши праховите частици позволяват относителното движение без значително външна сила.

По този начин изпълнението на основната належащия проблем - направи на прах тялото на определена форма, и продължаващите усилия на някои външни, като изисква прилагането и втория проблем - тялото на закаляване прах.

Както и в насипно състояние прахови частици в контакт един с друг, въпреки че за много малка част от тяхната повърхност, свободно изтичащ прах има някои сила. Тази сила се проявява, например, че ако се излее определено количество на потока от прах равномерно във всяка равнина, а след това образува конус, т.е.. Е. тялото на специфична форма, която не се влияе от тежестта се прах без външна сила.

Силата на такова тяло във форма на конус, който се проявява в по-голяма или по-малка устойчивост на праховите частици, свързани помежду си на сила на тежестта, показано на величината на т.нар природен ъгъла на естествения откос # 945;.

По-голямата ъгълът # 945;, така че може да се каже, "по-силен" праха.

Колкото по-голям от ъгъла на естествения откос на праха, толкова по-малко обемна плътност.

Следователно, обемната плътност (или фаза приложение тегло) също е характеристика "якост" на праха.

Освен това уплътняване на праха в сравнение с плътността, получена при свободното utryasyvanii покритие или прах в съда изисква външна сила, упражнявана по време на пресоването. Прахът показа голяма сила под влияние на гравитацията, е подобрена устойчивост на уплътняване и пресоване. Следователно, прахове с по-малка плътност в насипно състояние проявяват ниско формуемост. Брикети от такива прахове имат по-голяма остатъчна порьозност от брикети, пресовани в даден налягане от прахове от същия състав, но с висока насипна плътност.

Сред факторите, които влияят на обемната плътност и прах натиск, важно е на петна. Фините частици прах, по тяхната специфична повърхност, т.е.. Е. повърхността на всички частици, които представляват теглото на единицата.

И съединител зацепване сила на праховите частици, предотвратяване на неговото уплътняване, фокусирани върху техните контактни повърхности, така че по-голямата специфична повърхност на прах, т. Е. По-малките частици, обикновено по-малко от видимата плътност и по-лошо формуемост.

Въпреки това, силата на брикети от фин прах може да бъде по-висока от силата на брикети от груби метален прах от същата (дори когато първата долна плътност) в резултат на по-развитите и захващащото зацепване повърхността на частиците.

В обемна плътност и свиваемостта се влияе от други структурни характеристики на праха. Обемната плътност на праха е по-малки, по-сложните форми на частиците и разклоняване на тяхната повърхност (например, образуване на порести конгломерати агломерирани кристали в намаляването на прахообразни метални оксиди и соли, в някои случаи, произвеждащи метал Goroshkov електролиза да образуват частици от дендритни формата, и така нататък. Г.) ,

Прахове с разнообразен набор от най-големите зърна обикновено имат висока насипна плътност и даде по-плътни брикети, от прахове с хомогенна зърно, тъй като различни размери на частиците е благоприятно за опакованите малките частици пълнене междините между по-големите частици. Въпреки това, изборът на оптимален размер на зърното на прах не може да се определи само от поведението на прах по време на пресоването. Също така трябва да се вземе предвид влиянието на процеса на зърно прах последващо изпичане на брикети, че понякога, особено в производството на волфрам, е по-важен фактор по отношение на качеството на крайния продукт.

Компресирането метални прахове в желаната форма брикети, произведени в стоманени форми обикновено чрез механични или хидравлични преси. Последните се използват главно в притискането на големи части, които изискват висока мощност натиснете и да се осигури плавен повишаване на налягането.

Благодарение на триенето на праховите частици на стената на формата и повърхността на уплътняването на удар прах е неравномерно на обема на преформата. Фиг. 46 схематично показва разрез на цилиндрична заготовка уплътнен прах метал (волфрам, желязо и др. Н.), разделено на запълване във формата на две равни порции, границите между които са отбелязани насипни тънък слой с различен цвят на прах (например, мед).

Както може да се види, слоевете на прах уплътняване в резултат не само компактен, но също усукани дължи на факта, че развитието на поансона под действието на праховите частици в близост до стената на леярската форма, спирачния триенето срещу стените на частиците.

Ако една сравнява плътност (дебелина) на слоевете на всяка вертикална секция, може да се види, че когато едностранно компресия (с един удар се движи по отношение на формата), всеки горен слой (най-близо до удар) се притиска плътно по-ниска.

Ако сравним плътността (дебелина) на слоевете на хоризонталната част, можем да видим, че слой в съседство с удар, периферната част на по-плътен (по-тънки) от средното, а слой, най-отдалечена от перфоратора - напротив.

Колкото по-близо до стената на формата на оста, т.е.. Е. голяма, отколкото в този пример, съотношението на височината на заготовката си напречен размер, по-силно триене засяга външните слоеве на плесен стената на прах за разпределението на неравности плътност на обема на преформата.

Следователно, когато сгъстен брикети neravnoosnymi размери за по-равномерно разпределение на плътността трябва да бъде толкова проектират матрицата за заготовки се намира в собствените си малките размери по оста на движение на матрицата. Например, ако е необходимо да се компресира плоска правоъгълна заготовка на волфрамов прах, най-равномерно плътността на заготовката се получава при натискане при по-висока равнина.

Трябва да се има предвид, че оформянето на финия план изисква в определен натиск върху повърхността (натоварване на 1 cm2) максималната обща натоварване на удар, т.е.. Е. По-голяма мощност преса, отколкото в пресоването, като "на ръба".

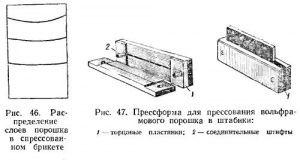

Фиг. 47 показва форма, се използва обикновено в производството на волфрам, молибден и други подобни на пръти с правоъгълно напречно сечение (например 15h15h600 размер mm). Предназначен повече за синтероване (заваряване) и за изтегляне на тел.

Удар при налягане на праха от движението на частиците и създаване нея еластични напрежения, създадени страничен натиск върху стената на прах плесен, конкретната стойност от които (по отношение на една част от някои (за Волфрам около 20%) от удар от специфичното налягане на праха.

За да се противодейства на това налягане и предотвратяване на странични плочи (бузата) преместване освен възможно плесен по време на пресоване матрицата е притисната под налягане страна специална скоба.

Крайният плоча 1 (вж. Фиг. 47) в плесени предишните конструкции застопоряващия щифт 2.

Въпреки това, такъв дизайн форма има някои недостатък с това, че след намаляване на налягането и освобождаване прът страна на скобата остава сгъстен само в надлъжна посока, докато щифтовете 2 са изтласкани.

Следователно, когато разглобяване матрицата за пълно отстраняване на игли може да създаде огъване сили под въздействието на пружината отново, в резултат на прекъсване може да възникне или настъпи напречно пукнатина в пръчките.

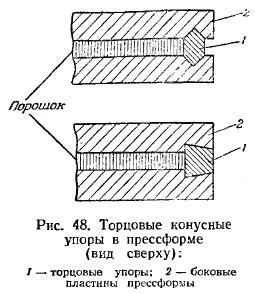

Този недостатък се отстранява в дизайна на плесен, схематично илюстрирано на фиг. 48.

Механично спира тук представени клиновидни плочи 1, които се провеждат в място от страничните плочи 2, докато те се закрепва в страната на скоба под налягане.

При освобождаване на странично притискане в момента, когато е под влиянието на пружиниране на заготовката освен бузите плесен, надлъжни пръти еластично разширение са изтласкани и освободени конус челната плоча 1, при което налягането се отстранява от пръти едновременно страните и краищата, като по този начин се елиминира риска от огъване стрес.

Стандартна волфрамов прах, използван в производството на сферографитен метал има насипна плътност от 2.4 до 4 г / см2 в зависимост от изработка и кацане метал (чист волфрам за вземане на вафли, контакти, пръти, дебели проводници, метални легиран добавки силикагел за проводници луковици, с добавяне на метални жици ThO2 за вакуумни тръби и др.) ... Следователно, в състояние свободно излива прах е 80-85% от общия обем на порите.

В резултат на пресоване при налягане от 2-2,5 тона / см2 се получава брикети плътността на 12-13 г / см2, което съответства на порьозност от 30-40%. Обемът на праха, когато сгъстен се намалява с 3-4 пъти.

волфрамови кристали в студа притежават много висока якост, така че по време на пресоване на праха са почти не практически променя основната си форма и размери на уплътняването на прах се извършва главно чрез относително движение на частиците.

В тази работа поансон (равна на интеграла на частичното налягане работи по пътя на поансона), А = h∫o PDH изразходвано за преодоляване на триенето на частиците един срещу друг и стените на формата и да се подложи на пластична деформация или чупливи издатини и неравности на повърхността на частиците, т.е.. напр. да се преодолеят силите на механично заключване на частиците един срещу друг.

Намаляване на остатъчен порьозността на формата (пръти) на волфрамов прах е по-ниска от 30% чрез увеличаване на налягането уплътняване не е възможно, защото на кристалите висока якост волфрамови, не позволява да се появи на палубата на пластичност.

Увеличаването на налягането над определен праг, след частици на волфрамов прах е толкова заседнали че по-нататъшното си движение се спира, което води, поради неизбежно неравномерност в разпределението на налягането в твърди вещества, отломки или пакет заготовка, която започва да се държи при тези условия (високо налягане) като твърдо тяло.

Ограничителната налягане, след която снопа започва волфрамови пръти, обикновено е 4-5 m, в зависимост от няколко фактора. Например, голяма специфична повърхностна площ на фини прахови частици се получава бързо нарастване на силите на триене между частиците и захващане на уплътнението като заготовката по време на пресоване и бързо спиране на относителното движение на частиците. Следователно, наличието на критичното напрежение, което причинява снопа, идва до фин прах при по-ниско налягане, отколкото за груби. Разнообразен набор от прахови зърна повишава здравината пръчки и се движи по време на разслоения до по-високи налягания.

Небрежен плесен монтаж, лошо подравняване на леглото на прах във формата след напълването, а като причина, подсилваща разпределението на неравномерно налягане в заготовката, намалява налягането, при което настъпва снопа.

За да се премахне разслоена към праха преди компресия добавил volatilizes при по-нататъшното синтероване залепване и смазващо вещество, като например глицерин разтвор в алкохол или парафин разтвор в бензин, тетрахлорметан и др. Н.

Тези разтвори, изстискване по време на пресоване в стената на плесен и ги смазочни, намаляване на триенето на праховите частици на стената на формата, като по този начин допринася за по-равномерно разпределение и уплътняване на налягането на обем заготовка.

Свързани статии