Повърхностно закаляване на стоманени части

Закаляване високочестотни токове.

Стомани студени

Втвърдяване метод пластична деформация

Топломеханична обработка на стомана

Един от методите втвърдяване лечение е термомеханична обработка (ТМТ).

Термомеханична обработка се отнася до комбинирани методи за промяна на структурата и свойствата на материалите.

Когато се комбинират термомеханична обработка на пластична деформация и топлинна обработка (втвърдяване предварително обработена стомана в аустенитната състояние).

Едно от предимствата на на топлинно третиране е, че значително увеличаване на якостните характеристики са намалени леко пластичността и здравината над 1.5 ... 2 пъти в сравнение с устойчивостта на удар, за една и съща стомана след закаляване с ниска закаляване.

В зависимост от температурата, при която се извършва деформация, разграничат висока температура термомеханична обработка (VTMO) и ниска температура термомеханична обработка (LTMT).

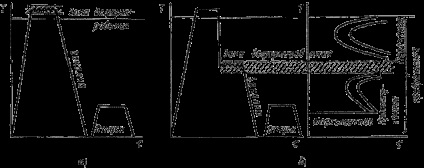

РЕЗЮМЕ високо термомеханично лечение се състои в загряване на стоманата до аустенитна състояние температура (над A3). При тази температура деформация стомана се осъществява, което води до втвърдяване работи аустенит. Стомана с такова състояние на аустенит се подлага на охлаждане (фиг. 16.1 а).

Най-висока температура топломеханична лечението почти елиминира развитието на опасни температурен диапазон нрав крехкост, отслабва необратим нрав крехкост рязко се увеличава и издръжливост при стайна температура. Hladolomkosti понижава прага температура. Висока температура термомеханична обработка подобрява устойчивостта на крехко разрушаване, намалява чувствителността към напукване време на топлинна обработка.

Фиг. 16.1. Схема термомеханични видове обработка са: - висока температура термомеханична обработка (VTMO); б - ниска температура термомеханична обработка (LTMT).

Висока температура лечение термомеханично използва ефективно за въглеродна стомана, легирана, структурни, пружина и инструментална стомана.

Последващото темпериране при температура от 100 ... 200 ° С се извършва за поддържане на високи стойности на якост.

Ниско температура термомеханична обработка (ausforming).

Ниска температура топломеханична лечение, въпреки че дава по-висока втвърдяване, но не намали потенциала на стомана, за да се темперира крехкост. Освен това, тя изисква висока степен на деформация (75 ... 95%), изискващи мощно оборудване.

Механичните свойства след различни видове твърди битови отпадъци за инженерни стомани са следните средни характеристики (виж Таблица 16.1 ..):

Таблица 16.1. Механичните свойства на стомана след TMO

(Стомана 40 след обичайното закаляване)

Термомеханична обработка се прилага за други сплави.

Повърхностно закаляване на стоманени части

Якостта на структурата често зависи от състоянието на материала в повърхностните слоеве на части. Един от методите за повърхностно закаляване на стоманени части е повърхностно закаляване.

В резултат на повърхностно закаляване слой увеличава твърдостта на повърхността на продукта, докато повишаване на износоустойчивостта и границата на издръжливост.

Общото за всички видове повърхностно втвърдяване на повърхностно отопление слой части до температура на втвърдяване, последвано от бързо охлаждане. Тези методи се различават в методите на отоплителни части. Дебелината на втвърдения слой в дълбочина на повърхността втвърдяване се определя чрез нагряване.

Най-често срещани са електротермични закаляване с отоплителни статии от високи токове (HDTV) и гасене с газопламъчно нагрят газ-кислород или керосин пламък.

Закаляване високочестотни токове.

Методът, разработен от съветски учени VP Vologdin

Тя се основава на факта, че ако в променливо магнитно поле, генерирано от проводник, индуктор, поставете парче метал, а след това ще бъдат предизвикани вихрови токове предизвикват загряване на метала. Колкото по-голяма текущата честота, по-тънките получения закалени слой.

машини генератори обикновено се използват с честота от 50 Hz и 15 000 ... лампа генератори с честота по-висока от 10 6 Hz. Дълбочината на втвърдения слой - 2 mm.

Индуктори са медни тръби, в които циркулира вода, така че те да не се нагрява. Формата на индуктор съответства на външната форма на продукта, необходимо постоянството на разликата между индуктора и повърхността на продукта.

Метод Блок-Схема HDTV закаляване е показано на фиг. 16.2.

Фиг. 16.2. Процес на реакционна схема HDTV закаляване

След загряване в продължение на 3 ... 5 индуктор 2 точка 1 се придвижва бързо в специален апарат охлаждане - пръскачка 3, през който отвор нагрява повърхността на охлаждащата течност се разпръсква.

висока скорост на нагряване фаза превръщане смени до по-високи температури. охлаждане температура по време на нагряването ток с висока честота ще бъде по-висока, отколкото в конвенционалния отопление.

Преди охлаждане HDTV продукт се подлага на нормализиране и темпериране след ниска температура отвръщане при 150 ... 200 ° С (autotempering).

висока ефективност, не е необходимо да се загрее цялата продукта;

по-добри механични свойства;

не decarburization и окисляване на повърхността на заготовката;

намаляване брак изкривяване и образуване на пукнатини закаляване;

възможност за автоматизиране на процесите;

използването на висока честота втвърдяване легирани стомани може да замени с евтино въглерод;

позволява втвърдяване на отделни участъци от част.

Основният недостатък на този метод - високата цена на индукционни единици и индуктори.

Препоръчително е да се използва сериен и масовото производство.

Отоплителни се осигурява от кислородно-ацетилова или kerosinokislorodnym температура кислородно пламък до 3000 ... 3200 ° С

Методът се прилага за темпериране големи изделия с сложна повърхност (цилиндрични зъбни колела, червеи) за закаляване стомана и чугун ролки. Той се използва в масово и индивидуално производство, както и за ремонтни работи.

При нагряване, основните продукти на устройствата на горелката и охлаждане се преместват по статията, или - напротив.

трудността да се контролира дълбочината на втвърдения слой и температурата на нагряване (прегряване).

Почивка прилага за сплави, които са втвърдени с полиморфна трансформация.

Материалите подложени на закаляване без полиморфни превръщания прилагат стареене.

Втвърдяване без полиморфна трансформация - топлинна обработка, фиксиране на по-ниска температура състояние, характеристика на сплавта при по-високи температури (свръхнаситен твърд разтвор).

Aging - топлинна обработка, при което основният процес е разлагането на свръхнаситен разтвор твърдо вещество.

В резултат на стареене променя свойствата на гаси сплави.

За разлика от празниците, след стареене, повишаване на силата и твърдост, и пластичност намалява.

Застаряването на сплавите е свързано с разтворимостта на променливата излишък фаза, и на втвърдяване се появява в резултат на дисперсия се утаява в разпадането на свръхнаситен твърд разтвор и получените вътрешни напрежения в същото време.

застаряването на изолацията на сплави на твърди решения отговарят на следните основни форми:

Полиедрични (сферична или кубична);

Форма утаява определят конкурентни фактори като повърхностна енергия и еластична деформация енергия тенденция до минимум.

Surface енергия е минимално за полиедринни утайки. Енергията на еластични деформации до минимум разпределение под формата на тънки плочи.

Основната цел на стареене - повишаване на силата и стабилизиране свойства.

Разграничаване естественото стареене, изкуствени и след пластична деформация.

Естественото стареене нарича спонтанен увеличение сила и намаляване на еластичността на сплавта втвърди по време на складирането му при нормални температури.

Отопление на сплавта се увеличава мобилността на атома, който ускорява процеса.

Повишена сила по време на излагане на високи температури се нарича изкуствен стареене.

Якост на опън, якост добив и твърдостта на сплавта с увеличаване на стареене увеличава времето, достига максимум и след това се редуцира (overaging явление)

overaging не се среща в естествено стареене. С увеличаване стъпка overaging температура се постига преди.

Ако закалено сплав със структура на свръхнаситен твърд разтвор се подлага на пластична деформация, но също така ускорява процеси, протичащи по време на стареенето - на стареене щам.

Стареене обхваща всички процеси в свръхнаситен твърд разтвор: процеси, които се подготвят за подбор и разпределение се процеси.

За практиката от голямо значение е инкубационния период - времето, през което закалена сплав подготвителни процеси се извършват, когато е налице висока пластичност. Това позволява на студена деформация след закаляване.

Ако стареенето е само процеса на разпределяне, явлението се нарича втвърдяване.

След престояване увеличава силата и намалява пластичност ниски стомани въглеродни Получените преципитати диспергирани във ферит и цементит третични нитридите.

Aging е първичен начин на укрепване на медни и алуминиеви сплави, както и много суперсплави.

Стомани студени

Това лечение се нарича студена обработка на стомана.

Студената лечение трябва да се извърши веднага след втвърдяване, за да се предотврати аустенит стабилизиране. Повишена твърдост след студена обработка обикновено е 1 ... 4 HRC.

След студена обработка на стоманата е смекчена ниска, тъй като студена обработка не намалява внасянето на вътрешни напрежения.

Се подлага на студена обработка на детайли лагери, прецизни механизми, инструменти за измерване.

Втвърдяване метод пластична деформация

Основната цел на метода на механично повърхностно закаляване - увеличаването на силата умора.

Методи за работа втвърдяване - naklepyvanie повърхностен слой на дълбочина 0.2 ... 0.4 mm.

Видове са заснети взривни и обработка на ролки.

Бластиране - дробометна повърхността на готовите части.

С помощта на специален бластиране инсталации, стомана или чугун фракция на изтласкване на повърхността на детайла. Диаметър фракция - 0.2 ... 4 mm. Опитите фракции причиняват пластична деформация до дълбочина от 0.2 ... 0.4 mm.

Използва се за втвърдяване на части в каналите на прогнозите. Подложена продукти като пружини, ресори, връзки с вериги, следи, ръкави, бутала, зъбни колела.

Когато обработката се извършва валяк от твърд метал ролки деформация на натиск върху повърхността на заготовката.

В усилията за ролката надвишаване на провлачване на обработвания материал, втвърдяване се извършва в желаната дълбочина. Лечението подобрява microgeometry. Създаване на остатъчното напрежение на натиск повишава здравината умора и дълготрайност на продукта.

Текущи ролки, използвани при лечението на шийки валове, тел, калибриращата тръба, бар.

Не изисква специално оборудване, може да се използва за металообработващи машини или рендосване машини.

Свързани статии