Дефекти, заварки се наричат техните недостатъци, които намаляват силата на свързване, и по този начин надеждността на системата. Основните видове дефекти са липса на слети заварени съединения, nepolnomerny шев прегаряне, проникване и изгаря чрез, подрязани, нодули, порьозност, пукнатини.

Липса на синтез. Кондензати наречени няма връзка между основния метал и заварка или недостатъчно проникването на заваръчен метал в сърцевината.

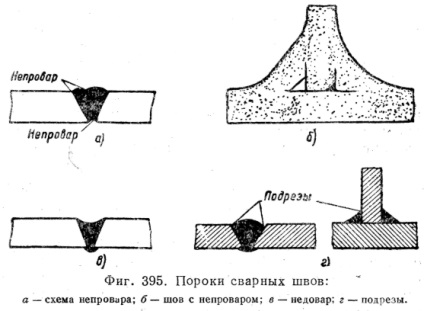

Пример липса на синтез е показана на фиг. 395, б.

Причината за липса на слят във всички заваръчни видове може да бъде замърсяване на повърхността на заварени компоненти, в дъга, и заваряване, недостатъчна заваръчния ток, когато газът - използването на върха неподходящо горелка, с газа и дъга - преждевременно въвеждането в пълнежния материал заваръчната вана или твърде много скоростта заваряване. Липса на синтез е най-сериозните дефекти в заварките.

Nepolnomerny шев. шев на заваряване може да е под повърхността на заварени листове. Недостатъчно пълнене заварка метал понякога се нарича недостатъчно (фиг. 395 в). Причината недостатъчно в електродъгово заваряване и заваряване газ скорост е неравномерно или нарушена еднаквост на доставките на пълнежа. Nepolnomerny шев може лесно да се поправи чрез заваряване повече.

Burnout на заваръчния шев действително нарича силно окисляване заварка и съседния основния метал; като резултат от прегаряне заваряване сила намалява. Причина прегаряне газ заваряване е излишък на кислород в дъга - ненужно дълъг дъга. Burnout е резултат от напълно неправилен начин на заваряване и е сериозен недостатък като липса на синтез.

Проникване и да изгори-сам. Наречен проникване през течния основен метал с добри части за свързване се заварява. Причината за проникване във всички видове заваряване е излишък от топлина доставя до температурата на заваряване.

Местната топене на основния метал дъга, придружен от образуването на празна кухина или без такова образуване, наречен изгаряне чрез. Горя марка се наблюдават при заваряване части на малка дебелина.

Подмоли. Топенето или изгаряне на спояване метални границите наречени подрязаната (фиг. 395 г). -Under cut отслабва силата на заваръчното съединение, особено при динамично натоварване. подмолите Причината са забавяне или пламък дъга на едно място или неравности по доставката на запълващ материал.

Приток наречени няма връзка между свързващия край и на основния метал в присъствието на добра връзка с останалата част на шева. Причината може да бъде огъване gustoplavkost пълнежен материал.

заварка порьозност по присъствието на газовите мехурчета, фистули, включване на шлака. Причината за порьозността е замърсяването на земята и пълнежния материал.

Пукнатини, причинени от големи вътрешни напрежения, възникващи в земята и заварка метал. Причина високи вътрешни напрежения могат да бъдат неправилно провеждане на заваръчни: не празнина между заварените части на голям брой шевове на малка част от метала, без отопление и термична обработка за облекчаване на вътрешни напрежения. В някои случаи, пукнатината може да бъде фиксиран чрез заваряване или припокриващи плочи заварени към продукта.

Кратерите наречени ниша в заварка в електродъгово заваряване. Причината за кратерите са скалите на дъгата. Nezavarennye кратери в средната шев на ръчно или автоматично заваряване (дъга поради счупване), са също сериозен недостатък, тъй като те могат да служат като огнища образуване на пукнатини в процеса на заварена конструкция.

Методите за контрол на заваряване

Технически контрол на производството на заваряване не могат да бъдат ограничени до оценяване на степента на чистота вече е завършено строителството, и следва да бъде удължен до самия процес на работа и дори да се подготвят за нея. Ето защо, когато правилното формулиране на бизнес технически контрол трябва да бъдат разширени, за провеждане на процесите - по време на процеса на заваряване и priemochnym- след заваряване.

Предварителният контрол е да се запознаят с качеството на основа и пълнител метал, мазилки и валидиране потоци рязане конци, прецизни съвпадение ръбове и да се спазват необходимите разрешения. Предварителният контрол са включени и проверка на квалификацията на заварчика.

Контрол по време на процеса на заваряване (от функционален). По време на процеса на заваряване е необходимо да се наблюдава заваръчния ток сила или използване на подходящи горелки, дебелината на отложения слой, за почистване на заварка повърхността на шлака и шлака в случай на натрупване на следващия слой, правилността на процеса като цяло.

Контрол на работата е свършена. За идентифициране на дефекти на заваряване, използвани от инспекция, рентгенова радиография, магнитни метод, механични изпитвания, металографски изследвания.

Външен преглед. След халс заваряване и продуктът се подлага на проверка. Разглеждане на правилните размери на фугата, както и неговото качество. В случая на места по отношение на съмнителни пукнатини места промиват с алкохол и се подлагат на ецване с 10% воден разтвор на азотна киселина, след което съвместно повърхност придобива вид мат. Получава се по този начин повърхност шев е видяна през лупа.

Полупрозрачност на рентгенови лъчи. Този метод управление се основава на способността на рентгенови лъчи проникват различно чрез различни среди. метал заварка на рентгеновите лъчи се абсорбират по-голяма степен от шлака включвания, газови мехурчета, пукнатини; също така по-дебел метален слой, толкова повече се абсорбира лъчи.

Има два начина за рентгеново инспекция - визуални и фотографски. Първата е да се отбележи, рентгенографски снимка на екрана, а вторият - в снимате това. Фотографският метод осигурява по-надежден резултат.

Доброкачествена шев дава гладка филм потъмняване, както и различни дефекти създават отклонение от рентгенографии от този вид; така, че липсата на синтез се открива острота граница между заварка и основния метал; шлака включвания и мехурчета са разположени на основния отрицателен по-тъмен от основния метал, и така нататък. г.

Фиг. 396 показва XRD модел V-образен шев с дъното от сливанията.

Рентгенова проверка се използва, за да се установи правилния режим на заваряване части, които дават по-голям процент на брака, както и в случаите, когато качеството на заварките е трудно да се прецени от външен преглед; също така е препоръчително използването на този метод за контрол в експериментален заваряване трудно и по-специално за критични части.

Дължината на осветената част на шева обикновено не надвишава 300 мм. В някои случаи рентгенова преминаваща на 10, 20% или повече заварки на продукта.

Магнитен контрол. Когато покрита хартия магнитен тест шев, който се излива магнитно желязо на прах. При преминаване през тест заварка на потока прах частици ще се установяват в посока на магнитните линии. В случай на заваряване шлака включвания, липса на проникване, заваряване крекинг устойчивост на магнитния поток в областта на заваряване дефекти ще бъде по-голяма, отколкото в твърд метал, и разпределението на линиите на магнитното поле ще бъде неравномерно. На неравностите на разпределението на силови линии в материала засяга разпределението на праховите частици върху хартията, и позволява да се определи наличието на дефекти в тест заварка на.

Магнитен контрол дава добър резултат в случай на челни съединения листа до 25 mm; за стави и еротични чай не се използва.

Механични тестове. метал заварка и заварените съединения се подлагат на тестове на опън, въздействие и якост на огъване, която се приготвя проби, формата и размера на които трябва да отговарят на ГОСТ. Механични изпитвания на готовите продукти трябва да се извършва под товар, осигурява необходимата граница на безопасност заварения възел с работата си, но без прекалено претоварване. В резултат на това много по-голямо натоварване на работа при частично натоварване, може да произвежда фини пукнатини, не е забележима по време на изпитването, но което може да доведе до унищожаване на продукта по време на неговия живот.

Заварени съдове, котли, тръби бяха тествани за издръжливост от хидравлично налягане. Открити такива тестове не трябва да бъде за премахване на течове podchekankoy като podchekanennye райони след това бързо корозират; Много шев с открит отпуснатост е необходимо да се намали, за да се направи и да се изложи нов тест.

Металографски изпит. Разглеждане на макро- и microsections заваряване метал дава индикация за качеството на заварена метална структура и да се определят преходни зони. Този метод, за да намерите всички видове заваръчни дефекти.

Системно провежданата металографски контрол е надежден начин да се създаде един рационален режим на заваряване, при определени условия за производство, заваряване.

Безопасност при заваряване

Безопасност по време на заваръчни работи подробно регламентирани от съответните регламенти и правила; ние ще се съсредоточи само върху най-важните и общи изисквания.

Когато газ заваряване трябва да бъде правилна работа на кислород цилиндри. Не можем да позволим контейнери за използване, ако за периодична проверка на мандата им е дошъл; Този път се определя със стигмата, наложено от технически преглед. С газ цилиндри не трябва да се подлагат на удар и топлина, като произтичащи от искри на въздействието може да причини цилиндър експлозия. Редуктор се завинтва върху бутилката с кислород не трябва да има следи от масла и мазнини. Не можем да позволим провеждане на бутилки за ръка, за да избегне удара, ако контейнерът е изпускан. Редуктор трябва да се поддържат чисти, защото от праха на триене, може да се появи ръжда искра, което води до кислородна атмосфера на метална огнеупорна екипировка. Размразяване и клапан предавка може да произвежда само гореща вода или пара, предотвратяване на прилагане на тези горелки.

Ацетиленови генератори трябва да се поддържат чисти и да ги държат на разстояние по-близо от 10 метра от горелката. Газът маркучи захранване не трябва да изпуска газове. Вода уплътнение трябва винаги да се напълни с вода и ще бъде под постоянния надзор на заварчика. Заварчик е длъжен да следи за плътността на затваряне на клапаните на горелката и не трябва да се изпуска от ръцете или сложи някъде горяща факла.

Всички части на електрически заваръчни агрегати, под напрежение, трябва да бъдат здраво заземен меден проводник поне 6 mm 2. Докосване голи ръце, за да живеят части на машината за заваряване се допуска само, ако изключите прекъсвача. При работа на електрожен от вътрешната страна на плавателни съдове, резервоари и язовири препоръчва да се използват гумени постелки или гумени галоши.

За защита на очите от удари действието на светлинните лъчи, когато е необходимо да се използва газ заваряване защитни очила с тъмен цвят на стъкло; в дъгова заварка защитни очила трябва да бъдат засилени в щита или каска, която защитава не само очите, но и за лице изгарянията на заварчици.

За защита от изпръскване с разтопен метал и спрейове заварчика трябва да използват ръкавици и могат да бъдат облечени в защитни облекла, плътно прилепнали към тялото.

Разстоянията предназначени за заваряване, е необходимо да се организира вентилация, която осигурява отстраняване на вредни газове, и не трябва да позволяват съхранение на запалими материали.

Работещите пречистване фуги между шлака и шлака трябва да бъдат снабдени с очила, които защитават очите от запушване.

Ние не може да позволи производството на заваряване на течността под налягане на продукта или газ.

Проводими заваряване проводници и тръби за газ не трябва да се определят заедно.

На мястото на производство на заваръчни работи е необходимо да се защити преносими прегради или екрани.

Изтеглете вестника: Не е нужно да изтеглите файловете от нашия сървър, както е тук ИЗТЕГЛЯТ

Парола за архива: privetstudent.com

Свързани статии