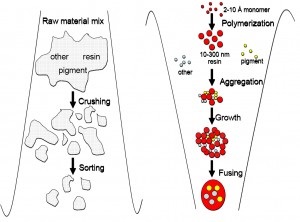

Схематично представяне на разликата в технологии за производство, механична (вляво) и химични (вдясно) тонери

В първата част на тази статия сме дали опростена класификация на тонерите. Един от тонерите класификаторите е посочен технологията на тяхното производство. Нека разгледаме най-често срещаните технологии и различията в свойствата на тонери, свързани с тях.

Механична (конвенционален - конвенционални, прахообразни - пулверизиран) тонер.

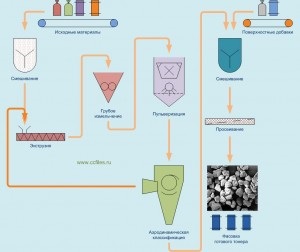

В опростен вид, механична технология на тонера е показано по-долу.

Производството се състои от няколко основни стъпки:

- Основните компоненти (полимер, CCA, пигмент, магнетит, модификатори) се смесват механично.

- Получената смес се подава в екструдер, където най-висока температура и налягане, за да образуват твърди "тухли" на смес с относително равномерно разпределение на компонентите се смесват предварително.

- Освен това, "брикети" са грубо предварително раздробяване и подава в машината пулверизиране, когато те са смилане "прах".

- Частиците на машини изход финото раздробяване имат много голям обхват на размери. За избор на правилния размер на тези частици, тонер "прах" влиза аеродинамичен класификатор на частиците. Твърде големите и много фини частици се отделят от общото тегло и могат да бъдат насочени обратно към екструдера за повторна употреба.

- Освен това, тонерът се смесва с повърхностно добавки и пресява и опаковани.

Технологията на производство на механична тонер

Тъй като процесът на производство на механично тонер включва получаване на малки частици от по-голямо от тяхното механично смилане, частиците на тонера се получават безформени. Необходимост от общото тегло на определен размер частици чрез механични средства води до факта, че разпределението на частиците по размер в крайния продукт остава доста широка.

Разбира се, има промени в процеса, както и някои производители, подобряване на всеки един от етапите на метода, може да се постигне получаването на частици тонер с форма, близка до коригиране и разпространение относително тесен размер. Такива тонери в много случаи могат да се конкурират с химични тонери.

По-правилно термин - "химически произведени тонер» (Химически Готови тонер, СРТ) - е тонер произведен чрез химичен синтез. Има различни синоними: полимеризира, химически произведени тонер, химически тонер, полимеризиран тонер, полимер тонер, ин ситу полимеризиран тонер, суспензия полимеризиран тонер, емулсия полимеризиран тонер, емулсия агрегация тонер, EA тонер, контролирана агломерация, капсула тонер, микрокапсули тонер, капсулиран тонер, тонер микроинкапсулирания микрокапсулована тонер и много други.

Технология за производство на метода на химичен синтез на тонерът не са нови и са предмет на научни изследвания през последните няколко десетилетия:

Логичният въпрос - ако производството на тонер технология химикал е толкова стар, че е предотвратила тяхното широко използване, докато сравнително наскоро? Ето няколко основни причини:

Имаше редица технически проблеми, свързани с такса, почистване, дисперсия, цвета.

Патентна защита на технологии и интелектуална собственост. Броят на патентите, свързани с CPT, е огромен.

В "тонер индустрия" значителна част от инвестициите е направено в оборудване, което произвежда механична тонер. Това оборудване е с голяма оставащия ресурс, а не всички производители ще (и ще), за да го изоставят.

И най-важното - защото на нуждите на пазара са относително ниски, по-голямата част от механизма за печат е проектиран без да се отчита възможността за използване на предимствата, които дават химични тонери с малки частици на правилното и еднакво форма с тесен диапазон на размера. Помислете за тези предимства по-подробно.

Колкото по-малък средният размер на частиците на тонера, на тънки слоя тонер, необходимо за формиране на изображение, което означава, че по-малко количество тонер прехвърля в печатните медии. Последици:

- Потенциал намаляване на разходите за печат.

- В живота на патрон увеличение за една и съща тежест на тонер.

- По-ниска температура на фиксиране, което води до намаляване на разходите за енергия, намаляване на времето на изхода на принтера за готовност, потенциално по-трайни закрепващи блокове.

- Подобряването на прозрачността на изображението.

- Намалена гланц разлика в района на изображение (диференциална блясък) на.

- Намаляване на "накъдряне" страниците с плътно запълване.

- Изображението вече не се чувства "на пипане."

- Картината става по-равномерно.

- Тя изисква висока концентрация на пигменти.

Правилното формата на частици води до факта, че е необходимо минимално количество на повърхностните добавки за осигуряване на желаните свойства на течливост. Последици:

- Потенциалното намаляване на разходите на тонера.

- Увеличаването на блясък.

- Разширяване на кръга на възпроизводими цветове се използват същите пигменти.

- Допълнителни намаления фиксиращи температура като се използват същите полимери.

Една добра ефективност трансфер.

Малки частици от редовна форма по-лесно да се прехвърлят от фоторецепторния за печатните медии. Последици:

- По-малко добив - допълнителен живот увеличение патрон за една и съща маса на тонер.

- Подобрено качество на изображението. Частиците на правилна форма и малък размер е по-добре, за да запълни нередности по повърхността на хартията, която намалява дефект "оцветявам» (оцветявам - просветлява изображението на текстура на хартия). Това дава възможност да се разшири обхвата на използваеми материали в принтера за печат.

- В някои случаи, ако ефективността на трансфера е близо до 100%, може да бъде отстранен от изграждането на системата за почистване.

Еднородността на форма, размер и вътрешен състав на частиците осигурява равномерно разпределение на разходите и предсказуемо поведение на тонера, което е много важно за пълноцветни машини.

Частици от правилна форма, разбира се, по-малко от абразивни частици безформени от същия материал. Това означава потенциално увеличаване на ресурса на касетата и компонентите на принтера.

На пазара за производството на химични тонери, тонер има толкова много технологии и предложения участници на пазара, но най-разпространените са на суспензионната полимеризация (суспензионна полимеризация) и агрегирането на емулсия / латекс (емулсия / латекс агрегацията), както и различни варианти от тях.

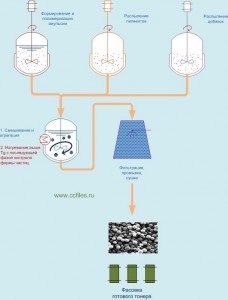

Тя се състои от няколко етапа:

- Механично дисперсия на всички компоненти.

- Получаване на суспензията с частици с желания размер.

- Полимерни частици. Тя се провежда при повишена температура, за определен период от време и при предварително определена скорост на смесване.

- След филтруване, промиване и сушене (отстраняване на водата и стабилизатори).

- Смесване с повърхностните добавки.

Той използва подобна технология, например, Zeon Corporation.

- За разлика от суспензионна полимеризация, първо се образува емулсия отделно (латекс), стирен-акрилов полимер, механично атомизирани пигменти и добавки.

- Пигменти и добавки след това се добавят към средата стабилизирана емулсия полимеризира частици с размери 0.1-0.3 микрона.

- Освен това има агломерация на частиците, съдържащи базовите полимер, пигменти и добавки за размера на 1-4 микрона, след което е възможно по-нататъшно образуване на композитен частици размер от 5-13 микрона. На този етап все още частиците безформена.

- След това се загрява до температура по-висока от температурата на размекване полимер (Tg). След регулиране на температурата и времето на смесване може да се регулира форма на частици от аморфен (ниска температура, за кратко време) на сферична (висока температура, дълго време), което да се постигне компромис между ефективност на прехвърляне (правилна форма на частиците, по-добре прехвърлянето) и частицата способността за почистване на гумения ракел (неправилна форма частици са лесни за почистване). И увеличаване на скоростта на разбъркване могат да бъдат получени частици елипсовидна форма.

- След образуването на частици настъпва филтриране, промиване и сушене и след това смесване с повърхностните добавки.

Тази технология се придържат към Xerox, Fuji Xerox, и Konica Minolta-.

Може да се отбележи, че някои от технологията позволява да се получи микрокапсулиран или капсулиран (микрокапсулиран. Капсулиран) тонер като ядро и обвивка. Част от свойствата на тези тонери са снабдени с покривен материал, и част - сърцевина материал. Тъй като тонер може да се получи с високи концентрации на багрила и восък добавки в ядрото, като по този начин се разширява обхвата на възпроизвеждане на цветовете и гланц на изображението.

Така че, за да се постигне оптимално качество на печат, тонер трябва да се подобри по няколко начина. Изисква: малък размер на частиците, тясно разпределение на размера на частиците, по-тясно разпределение на стойностите на зареждане, ниска температура фиксиране и предсказуема "поведението" на тонер.

производствени Chemical тонер технологии допринасят за постигането на тези цели, тъй като:

- Може получат частици с малки размери.

- Оставя се да се контролира формата на частици, което допринася за по-тясно разпределение на техните размери.

- Оставя се да се получи хомогенен състав на тонера, което допринася за по тясната разпределението на заряд на частиците.

- Фино регулиране на химическия състав на частиците подобрява топлинните характеристики и позволява да се получи фиксиране без масло с ниска консумация на енергия.

Все пак трябва да се забравя, че всички предимства на химическите тонери, ще бъдат видими за потребителите, само ако механизмът за печат има структура, която е в състояние да "премахне" тези ползи.

Имате химични тонери недостатъци в сравнение с конвенционалния? Разбира се, че има.

В случаите, когато ефективността на трансфер е значително различен от 100%, тонерът трябва да бъде почистена от повърхността на фоторецептора. Сферични частици с малък размер на гумения ракел за почистване трудно, отколкото по-голям и безформено. Поради тази причина изискванията към системата за почистване. Също така, за подобряване на технологията на почистване се използва широко в който частиците на тонера са умишлено оформени различни от сфера.

От гледна точка на производството може да се отбележи колко дефекти, голямо количество вода, необходимо за производството, както и проблеми с вторична употреба "умъртвени", след като производството на тонер частици с неправилна форма и размер. Това не може да бъде, както е в случая с механична тонер, подава обратно в екструдера и повторно мелене.

Свързани статии