Електрохимично пространствена обработка въз основа на местната анодното разтваряне на детайла материал в разтвора на електролит с енергично движение на електролита между електродите.

метали и сплави с машина електрохимичен метод зависи от техния химичен състав и не зависи от механичните свойства и структурно състояние. По метода предимства включват високо качество на повърхността чрез увеличаване на капацитета за обработка, липсата на топлинни ефекти на елемента, както и износването на електрод-инструмент. С това в електрохимична обработка не се образува слой модифицирана структура и избягва образуването на повърхността на изгаряния, пукнатини, остатъчните напрежения, и така нататък. D.

полезността на

Използването на електрохимична обработка е много ефективен и икономически ефективен в следните основни условия:

- за обработване на много трудно, крехки или тежки материали (топлоустойчиви, твърди и титанови сплави, неръждаема стомана и закалена стомана);

- за обработка на структурно сложни възли и компоненти (лопатки, умира, плесени, трансфер плесен, вътрешни канали и кухини и др ...), дори от материали, подлежащи на рязане;

- особено трудоемък да замени (включително употреба) операция (обрязване, закръгляване на ръбовете, и др ...);

- за да се получи високо качество, включително полирани повърхности без дефекти в повърхностния слой.

Известни разновидности на електрохимична обработка е целесъобразно да се класифицират на два определящи характеристики - механизма на процеса на метал фрактура и метод за отстраняване от работната зона на реакционните продукти. От това можем да се идентифицират три основни области, в които има развитие и въвеждане на електрохимични методи на преработка: elektrohimikogidravlicheskaya (анод-хидравлична) обработка elektrohimikomehanicheskaya лечение и комбинираните методи на лечение.

Elektrohimikogidravlicheskaya обработка

Elektrohimikogidravlicheskaya обработка (също посочена като електрохимична обработка в течаща електролит), базирани на анодна метал разтваряне и отстраняване на реакционните продукти от работната зона на потока на електролита. Скоростта на потока на електролита в процепа interelectrode се поддържа в рамките на 5-50 м / сек (с помощта на помпата осигурява налягане на 5-20 кгс / cm2, или от въртенето на инструмента-катода непрекъснато се навлажнява с електролит). Работното напрежение се поддържа в рамките на 5-24 (в зависимост от етапа на материал и метод), разликата между електродите е 0.01 до 0.5 mm; клирънс се регулира автоматично проследяване системи. Тъй като материалът е неръждаема стомана, месинг, графит (последният в преработката в променлив или импулсно напрежение) за получаване на електрод-инструмент.

Потреблението на енергия от тази група процеси зависи от химическия състав на обработвания материал и текущата ефективност. За по-голямата част от технологичните операции е 10-15 квтч / кг. Най-често се сега след elektrohimikogidravlicheskoy обработка.

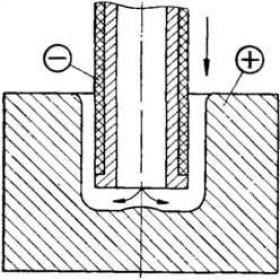

Копирно изтеглящи операции, извършвани по време на движението напред на катодно-инструмент, чиято форма се копира елемента едновременно по цялата повърхност (фиг. 5).

Тези операции се прилагат при производството на турбинни лопатки, коване матрици и др постига повърхност гладкост 6-7 В процент метал отстраняване на 0.1-0.5 мм / мин ..; с увеличаване на скоростта на обработка на 1-2 мм / мин повърхност гладкост увеличава до 8-9. Най-високата производителност се получава чрез третиране на кухините в машина модел МА-4423 е 15 000 mm3 / мин при поток от 5000. Скоростта на подаване на инструмента в посоката на отстраняване метал е 0,3-1,5 мм / мин в обработката на матрици, форми и ножове и 5-6 мм / мин при шиене дупки. Чистота на повърхността 6-9; точността на обработка 0,1-0,3 мм. Обработка се извършва с минималните разстояния (0.1-0.15 мм); големите пропуски (5-6 мм) - с едновременна обработка на големи повърхности.

Фиг. 5. Схема декатиращи дупки електрохимичен метод

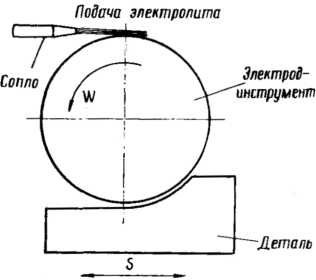

Фиг. 6. Обработка на въртящ се диск инструмент

Обработка въртящ се инструмент диск

Обработка инструмент въртящ се диск (фиг. 6), което позволява профилирана плоска и кръгла външен не-абразивна смилане инструмент, за да се получи повърхност гладкост на 7-9 представяне на неръждаеми стомани до 150-200 mm 3 / мин с работна площ от 1 cm 2 и 60-80 mm3 / мин на твърди сплави, използвани за да се получи профил на резба карбид умира, оформени фрези, търкалящи ролки, производство на външни жлебове сплайн, режещи тесни прорези изрязани заготовки (режещи ширина на 1.5-2.5 мм, повърхностна завърши 6-7 ), Както и за лечение на постоянни магнити. Обработка се извършва с пропуските в 0,01-0,1 мм; 0,01-0,05 mm обработка точност, повърхността 6-9. Скоростта на подаване на лечение в зависимост от дълбочината варира от 1 до 40 мм / мин, напрежение 6-10. При обработка на твърдата сплав се прилага променливо или импулсен ток.

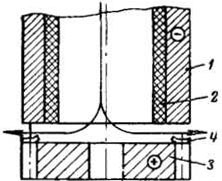

Фиг. 7. електрохимична обрязване Схема 1 - инструмент; 2 - втулка; 3-детайла (анод); 4 - изтриване брус

Slozhnokonturnoe тел нарязани на копирни продукти от закалена, неръждаема стомана и други твърди материали дава възможност да се произвеждат печат шаблон, шаблони и приглушено през прорезите. изпълнение обработка за 40 mm2 / мин с повърхност чистота 8 - 9. точност обработка в праволинейни режещи 0.02 mm, при рязане на контура на 0.06 mm. Максималната дебелина на детайла за рязане 20 mm (Данните описани на машина МА-4429).

Deburring с предавки (фиг. 7) и части от хидравлично оборудване, радио малки предмети и така нататък. Н.

Осъществяване вдлъбнатини в специални продукти.

Оформени органи на въртене обработка двете крайни продукти, както и отвън и отвътре. Точността на машината, когато се прилага форма на катода 0,05-0,1 мм.

Elektrohimikomehanicheskaya обработка

Elektrohimikomehanicheskaya обработка се основава на анодна метал разтваряне и отстраняване на реакционните продукти от третираната повърхност, и от работната зона с помощта на абразив и електролитен поток. По този тип лечение включва електрохимична смилане (или elektroabrazivnaya обработка elektroalmaznaya), електрохимична обработка с неутрална абразивни (шлифоване, хонинговане и полиране) и анод-абразивна обработка. Когато elektroabrazivnoy elektroalmaznoy и отстраняване метал лечение се извършва не само чрез взаимодействие на анодно разтваряне, но също абразивните зърна или диамант.

Elektroalmaznom производителност при шлифоване твърд метал е 1,5-2 пъти по-висока, отколкото за диамант шлайфане, и по-малко износване на диамант колело е 1,5-2 пъти (операционни среди за бронза свързани мл, до лигаменти M5 MB1 и износване кръг MO13E почти същото като в смилане на диамант); повърхност е същата като в диамант смилане. В електрохимична смилане мощност, изразходвано за смилане задвижващи колела се намалява с няколко пъти. Това значително намалява температурата на повърхностния слой, при появата на пукнатини се елиминира напълно и да изгори марка. Този метод се използва широко за заточване на твърдосплавни инструменти.

Електрохимична обработка с неутрален абразив се използва за плоски, кръгли и профил смилане, хонинговане вътрешни цилиндрични повърхности, супер-довършителни работи. Във всички случаи, изпълнението на тези операции, четири - осем пъти повече, отколкото през обработка.

Комбинирани методи на преработка

От комбинираните методи на лечение включват elektroerozionnohimichesky и електрохимична - ултразвук.

Elektroerozionnohimichesky метод се основава на едновременното настъпване на процес на анодно разтваряне и увреждане ерозия метал и отстраняване на реакционните продукти от работната зона на потока на електролита. Когато изтеглящи операции скорост на захранване катод е 50-60 мм / мин за стоманата 20 от 30 мм / мин за суперсплави и 10 мм / мин за hardmetals. В този случай, износването на инструмента на катода е не повече от 2,5%; обработка точност 0.1-0.4 mm (въз основа на експериментални данни).

Този метод може да се използва за кръгли, плоски и профил смилане, рязане заготовки от твърди материали. При рязане неръждаема стомана изпълнение детайли на 550-800 mm2 / мин; износването на инструмента, когато това се достига 4-5%; точността на обработка 0,1-0,3 мм. Машини за този метод на лечение в момента не са налични.

Един електрохимичен метод обработка се основава на разрушаването на метала чрез едновременно анодно разтваряне, и влиянието на ултразвукови вибрации. Този метод се използва за лечение на карбид тираж матрици.

Още по темата

Свързани статии