Първият в света подводен дъга рязане въглероден електрод в лабораторията се извършва през 1887 NN Benardos и prof.D.A. Лачинов. тези произведения не са продължили.

Само в началото на 30-те години. ХХ век. Те започва работа върху използването на заваряване под вода. През 1932 г., KK Hrenov разработен електроди за подводно заваряване и провеждат реални тестове на Черно море. В средата на 30-те години. ръчно електродъгово заваряване под вода е била прилагана за редица произведения, като например ремонт на кораби "Усури" и вдигане на кораб "Борис". Въпреки това, в тези години, подводен заваряване се използва от време на време.

В годините след войната ще разшири значително обхвата и обема на подводен заварката. Изграждане на офшорни петролни хидротехнически съоръжения, тръбопроводи на морското дъно за различни цели, ремонт на кораби на вода за възстановяване на шлюзови пристанищните съоръжения и други съоръжения са били немислими без използването на подводно заваряване. Въпреки това, за да се гарантира prochnoplotnye шевове и висока производителност тогава съществуващите методи за подводно заваряване не можеше. Освен това, за извършване на подводен заваряване "мокър" метод изисква водолазите квалифицирани заваръчни. "Мокър" метод - процесът се провежда без отстраняване на вода от зоната за заваряване. В същото време, ръчен подводен заваряване притежаваше изключителна маневреност и лекота на оборудване, както и за неговото изпълнение не изисква специални инструменти за отстраняване на водата от зоната на заваряване, което води до по-ниски разходи за експлоатация. Опитите да се подобрят механичните свойства на заварени съединения и да механизира процеса в края на 50-те години. Двадесети век са се провалили.

През тези години в чужбина тя се развива "сух" метод за подводно заваряване. Методът се основава на използването на специални камери, обслужвана различни дизайни. Камерите могат да бъдат с различни размери и дизайн:

- голяма дълбочина, и когато място спояване и заваряване изолира от водната среда чрез подаване на въздух в камерата и изместването на вода извън него;

- водолазни звънци, за да гарантират изпълнението на заваряване в "сух" околната среда, въпреки че заварчика е до кръста във водата;

- преносим суха кутия, която осигурява "сух" среда само в зоната на заваряване.

Използването на всяка опция за установено, че заварките са получени със същото качество, както на сушата, но има съществени недостатъци, които не са довели до разпространението на "сух" подводно заваряване.

При прилагането на дълбоководни камери, опитът показва, че необходимостта от предварителна подготовка и специална техническа поддръжка. Оказа се, че е необходимо да се подготвят техническото оборудване (плаващи кранове, помпи и друго оборудване) за разработване и производство на желаната клетъчна структура, включва персонал. Това изпълнение подводно заваряване е доста скъпо.

Две други опции са по-евтини, но и по-малко маневрена и гъвкави, отколкото метода "мокро" от подводно заваряване. През 1965 г. бяха започнати проучвания в нашата страна, ще се премахнат недостатъците на метода "мокро".

метод Анализ подводно заваряване "мокро" показва, че основните причини за ниски механични характеристики на заварка порьозност се дължат на разтваряне от водород, шлака включвания поради окисляване на метален компонент с кислород, увеличават скоростта на охлаждане чрез контактуване на нагрява метал с вода. Лошо изпълнение подводно заваряване може да се преодолее с помощта на покрити електроди, като те се променят на всеки 1-2 минути се потопени в сложна операция, и влошава наблюдение на измиване козирка на образуване на заварка.

Проведените изследвания са показали, че най-обещаващите е полуавтоматично заваряване. Метод е доста пъргав и гъвкав, и механизирано хранене тел дава възможност за дълъг период от време за провеждане на процеса на заваряване без прекъсване. Тъй като жицата има по-малък диаметър от електрода и няма покритие, което създава благоприятни условия за наблюдение на образуването на заваръчния шев.

Прилагане на твърда тел заваряване без предпазна зона и въвеждане на защитен газ (аргон, въглероден двуокис) не осигуряват необходимите механични свойства на заварените съединения. Допълнителни изследвания показват, че ефективна защита на заварка зона е възможно с помощта на самостоятелно защитно прах проводник. Разработен в Института по Electric тях. EO Пейтън сърцевината тел марка ППС AH1 диаметър 1,2-2,0 мм за първи път позволи на "мокър" метод подводно заваряване да получат висококачествени заварки. В дъга техниката заваряване поток сърцевината тел метод "мокро" се извършва до дълбочина от 30 м. Има сериозни ограничения по отношение на номенклатурата на метали, подходящи за заваряване начин. С увеличаване на дълбочината драматично да промени свойствата на дъгата, разтопеният метал се засилва взаимодействие с околната среда и става проблемни получаване на качествени връзки. Освен това, моля, имайте предвид, че методът на "мокър" е подходяща за разположение на мъжа в костюм дълбочината - не повече от 120-160 м.

Проектиране на специално оборудване за подводни заваряване полуавтоматични решения също зависи от наличието на сложни задачи, които са завършили успешно създаване на полу-автоматична машина за подводно заваряване A1660.

Механизирана подводно заваряване се използва за изграждане и ремонт на стоманени конструкции за различни цели. Работата по-нататъшно механизация и автоматизация на процеса на подводно заваряване. Развитите машини, които могат да заваряват подводен с минимална човешка намеса. Подобряване на системата за дистанционно наблюдение и контрол на процеса.

Има възможност за приложение в посочените условия за контакт челна заварка. Предварителни експерименти и пилотно тестване на развита в PWI. EO Пейтън инсталация за автоматична флаш-челно заваряване на тръби при изграждането и поддръжката на офшорни тръбопроводи вода потвърждава перспективите за използване на този метод на заваряване.

Очевидно е, че ще бъде необходимо в близко бъдеще да подобрим опита както "мокри" и "сухи" методи за заваряване, както и разработване на нови механизирани методи за заваряване и оборудване са подходящи за използване при километър дълбочина.

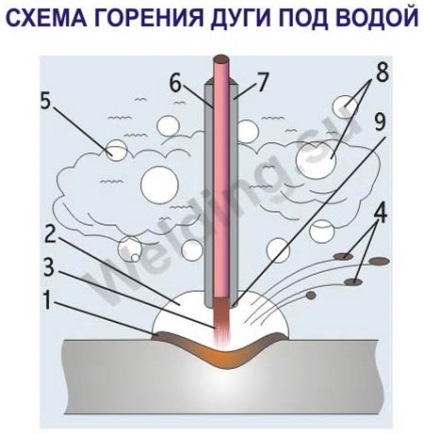

Фиг. 1. заваряване и рязане на метал под водата. Дъгата гори под водата съхранява в балона газ, който възниква поради изпаряване и разширяване на вода. За стабилно горене на дъгата на слой електрод депозиран дебелина на покритието. Когато изгарянето дъга проектиране покривен слой образува козирка, която насърчава задържане на балона газ около дъгата и нейното устойчиво горене.

Фиг. 2. Схемата на сравнителен електрод по време на рязане на метал под водата

Фиг. 3. Схема отвор изгаряне метален електрод под вода.

Фиг. 4. Arc заваряване под вода. Позицията на електрода през време на рязането

Фиг. 5. Електрод за заваряване под тип EPS-2 вода. 1 - блокиращ винт; 2 - стъкло; 3 - Свържи се с върха; 4 - електрод; 5 - дюбел; 6 - Затягаща гайка; 7 - прът с квадратна издатина; 8 - дръжката; 9 - Месинг пръстени; 10 - каучук О-пръстен; 11 - пълнеж тапата; 12 - Заваръчен кабел.

Фиг. 6. Електрод за подводно рязане електрически тип ECD-4-60. 1 - корпус; лост клапан кислород - 2; 3 - А тръба; 4 - Clip; 5 - гайка на Съюза; 6 - зърното; 7 - заваряване кабел; 8 - електрод; 9 - глава; 10 - искрогасителят камера.

Фиг. 7. дъга схема горене с потапяне. 1 - разтопен метал зона; 2 - газ балон около дъгата; 3 - дъга; 4 - спрей метал; 5 - Облакът на газ; 6 - Pin; 7 - мазилка; 8 - газови мехурчета; 9 - козирка.

Фиг. Схема 8. след електрическа рязане под вода. 1 - цилиндър кислород; 2 - редуктор; 3 - кислород маркуч; 4 - генератор заваряване; 5 - амперметър шунт; 6 - волтметър; 7 - заваряване кабели; 8 - Държач електрически; 9 - A тръбна електрод; 10 - в статия (баланс); 11 - скоба

Технологията на заваряване и рязане под вода

В течна среда, включително вода, може да се получи достатъчно стабилна дъга освобождаване, която образува висока температура и с голяма специфична топлинен капацитет, изпарява и се разлага на околната среда течност. Парите и газовете генерирани от изпълнението на дъга, дъга създаден около защитата на газ под формата на балон газ, т. Е. същество дъга не е във вода, но в газова среда. Газ се състои основно от водород, генериран чрез термично разпадане на водна пара, и в резултат на дисоциацията на кислород за окисляване на материала електрод.

Стабилно електродъгово заваряване с помощта на конвенционални източници заваряване мощност може да бъде получена чрез прилагане на въглеродни или метални електроди.

Електродите се използват за подводно рязане, трябва да бъдат с дебелина водоустойчиво покритие, който се охлажда от извън водата, и следователно, се топи бавно прът електрод, образувайки в края на електрод "козирка". Сформирана козирка изпъкнали под формата на малка чаша, и допринася за устойчиво препитание на балона газ и дъгата.

пропускливостта на вода покритието влияе неблагоприятно върху стабилността на дъгата, тъй като водата се изпарява при горещата повърхност на пръта на електрод и покритието разрушава неговите разкъсване парчета от пръта. Водонепромокаемост се постига главно чрез импрегниране на покритието с парафин. Съставът на покритието се нанася от смес от червен железен оксид (80%) и креда (20%) с добавянето на свързване с натриев водно стъкло. Покритието произведени чрез потапяне. Електрод прът служи заваръчна тел 08 или ST-St-08GS.

Количеството на текущата скорост на трансфер на 60-70 диаметър електрод А 1 mm. дъга на напрежението под водата е малко по-голям, отколкото във въздуха. Нарязване на водата, използвана при ремонта на съдове и апарати на различни хидро др.

Свързани статии