На валове двигатели и свързаните с тях работни машини се отразява пряко върху техническото състояние на електрическия мотор, и на самите машини. Паралелни разместването шахти на електрически двигатели и металообработващи машини причинява деформация на еластичните съединители, предавани пулсиращи моменти и радиални сили предават на лагерите. Ъгловото изместване на валовете е много по-малки пулсации скорости на вала, отколкото тяхното паралелно изместване. Като паралелно, ъглово отклонение от най-опасните в твърда връзка на валове. Неправилното подреждане на валовете на електрически двигатели и машини в някои случаи води до пулсации течения и моменти.

Изравняване на вала на двигателя може да се върти по отношение на машината тя е една от най-сложните и отнемащи време операции по време на инсталацията.

За да се гарантира нормална работа на центриращи валове и правилното разпределение на товар между лагерите на директно свързване на двигателя към работната машина (чрез съединител), валовете свързани машини да бъдат инсталирани в позиция, в която крайните повърхности на половините на съединителя в хоризонтални и вертикални равнини са успоредни и осите дървета ще бъдат разположени на една и съща линия. На практика е трудно да се постигне строг паралелизъм на самолетите на съединителните половини, така шахти трябва да ги комбинирате с малко отклонение. Nessyusnosti размер зависи от вида на половинките на съединителя. С право (коаксиален) свързването на двигателя и механизма те работят тихо и без вибрации.

Чрез преместване на двигателя на малко разстояние от хоризонтални и вертикални равнини постигне такова взаимно положение на вала на двигателя и работната машина, където разликата между половинките на свързване ще бъдат равни. Привеждането в съответствие се извършва на два етапа: предварителни и окончателни. Когато предварително центриране метална линийка или ъгъл стомана се нанася върху двете половини на свързване, които са и проверка дали има междина между свързващите половини на ръбовете и линия. Тази проверка се извършва в четири места: в горната част, долната част и двете странични посоки. Ако има разминаване, а след това под двигателя крака приложат дебелината уплътнител на 0,5-0,8 мм. В същото време броят на шайби не трябва да надвишава 3-4 единици, тъй като по-голям брой подложки може да бъде счупен подравняване. Ако условията на центриращи дистанционни елементи е по-голям след това е необходимо да се заменят по-голяма обща дебелина уплътнение.

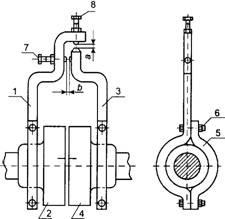

Центриране скоба 1 - външна скоба; 2 - половината съединителя; 3 - вътрешната скоба; 4 - електромотора; 5 - яка; 6, 7, 8 - болтове

Крайният подравняването се извършва с помощта на двойка скоби подравняване. Външната конзола 1 е прикрепена към свързващ половина 2 на работната машина, и вътрешната клип 3 - на половина моторното свързване 4.

Скоби са монтирани върху частите на съединителя посредством скоби 5 и болтове 6. В процеса на подреждане и мярка радиални и аксиални хлабини б използване на сонди, индикатори или микрометра. В този случай, индикатор или микрометър глава се монтира на мястото на болта 7 и 8.

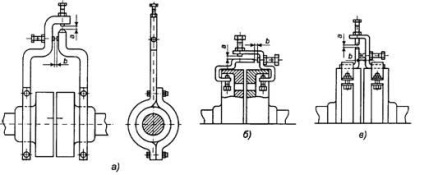

Има и други видове скоби за центриране на механизъм на двигателя; някои от тях са показани на Фиг.

Скоба за центриране половини на съединителя и - центриране скоби; б - центриращ устройство; в - центриране

устройство със скоби

За измерване на разликата в периферната края и двата вала едновременно се въртят от първоначалното горната позиция 90, 180 и 270 °. На всяка от тези позиции пробни плочи трябва да влизат с леко усилие, еднакви във всички измервания.

Използване на сондата и измерване на радиалната хлабина между болта и съединител скоба и аксиално разликата б между краищата на половинките на съединителя.

След това, както роторът се върти по отношение на изходно положение 90, 180 и 270 ° и във всяка от тези позиции се измерва хлабини а и б. Стойностите радиална хлабина се записва извън кръга, аксиалния - в кръга, както е показано на фиг. 1.64.

Ако завъртите радиални разстояния на вала и да остане непроменена, и на осовата хлабина б промени, това означава, че центровете на вала съвпадат, но оста на вала са разположени една до друга в определен ъгъл.

Успоредно с вала на двигателя и работната машина и наличието на компенсиране между тях (фиг. 1.656) аксиален разрешения б при включване шахти остават непроменени, както и радиални разстояния и да се промени.

Накрая, срязване центрове на валовете и осите на валовете под ъгъл ще се променят като величината на аксиален процеп б, и радиална хлабина.

Накрая валове, монтирани в първоначалното положение "(стяга нагоре) и отново се измерва разликата и които трябва да съвпада със същата разлика, измерена в началото на теста. Разликата в резултатите от пропуски измерване в началото и в края на теста с повече от 0.02 mm недопустими и не показва неподвижно свързани скоби или офсетните шахти в аксиална посока. в този случай, на конзолата трябва да бъде засилена по-надеждно и пропуски измервателни повтарят. за премахване на грешки от осово изместване, когато първите измервателни ролки и след всяка ротация н Части изисква използване на скрап или по друг начин да се прилагат шахти помежду си по целия път.

Фиг. 1.65. подравняване на вала с помощта на един чифт скоби и - вал центрове съвпадат, но ос под ъгъл; б - шахти са паралелни, но преминаването между тях; в - вал центрове изместен а- оси техните разположени под ъгъл

прецизно подравняване се определя чрез сравняване на измерените разстояния в противоположни точки на половинките на съединителя. Разликата в стойностите на тези пропуски (а, - a3; а2 - a4 - b1 - b3, b2 - b4) трябва да бъде по-малко от посочените в таблицата.

Допустими пропуски разлика

Допустима разлика в стойностите на разрешения, мм, при скорост, г / мин