За топене алуминиеви сплави използвани без сърцевина пещ, загрята от различни горива, неподвижно пламък и електрически - устойчивост и индукция.

1. зареждащи материали

Както първоначално зареждане материали се използват, първични и вторични метали, сплави и сплави циркулиращи лигатури.

Основно алуминий се предлага в съответствие с ГОСТ 11069-74 маса под формата на блокове 5, 15 и 1000 кг. За производството на алуминиеви сплави, които обикновено се използват алуминиеви марка A5, A6 и АД, както и за производството на отливки много отговорна дестинация - алуминиеви и специално с висока чистота.

Средни алуминиеви сплави се получава чрез топене и рафиниране на скрап и отпадъци. Те идват под формата на блокове, от различни класове в съответствие с ГОСТ 1583-73.

Пресни метали. Съставът на алуминиеви сплави включват цинк, магнезий, силиций, манган, мед, берилий, никел, желязо, титан и други елементи. За алуминиеви сплави обикновено се използва цинк класове TS1 и TS2. Магнезият е снабден с ГОСТ 804-72 блокове с тегло 8,0 ± един килограма. Поради високата склонност на неговата корозия слитък повърхност се подлага на антикорозионно лечение. Силицият въвежда в алуминиеви сплави под формата на прасе Силумин (алуминиев силициева сплав), приложен в съответствие с ГОСТ 1521-76 и манган -За форма лигатури алуминий - манган, съдържащ около 10% манган. За подготовката на майсторски сплави, използвани манганови марки MP1, MP2 MP3 файлове.

Кастинг качество голяма степен зависи от пълнотата на подготовката на суровината за топене и начини да ги съхранява. Те трябва да се съхранява в сухи затворени пространства, разделени от степени на сплави. Въртящ сплав трябва да се почистват от пясък в барабани лечение.

Зарядът за получаване на алуминиеви сплави може да се състои от алуминиеви слитъци, Силумин, металообработка, сплави и чисти метали.

За да се приспособят към желаното количество силиций съдържание прилага прасе Силумин (с Si = 13%), и магнезиев алуминиев magnnevuyu медно и алуминиево-медна сплав майстор.

3. потоци, рафиниране и модифициращи материали

За високи сплави топене се провежда при поток рафиниране сплав за отстраняване на неметални включвания, както и модификация за получаване на фина структура и подобряване на механичните свойства.

За рафиниране и модификация на алуминиеви сплави често се използва универсален поток, състоящ се от смес от соли и криолит. Универсални потоци се използват както в течна и под формата на прах.

4. Топлина в тигела пещите

Топенето на алуминиеви сплави в малки количества се извършва в тигела пещи, работещи в нефт и газ ..

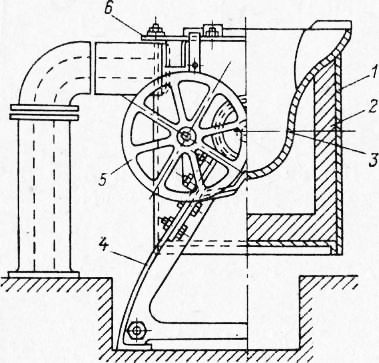

Пещта се състои от стоманена обвивка облицована и вкарана в него отгоре желязо тигел. Последно широката фланец е прикрепена към стоманен пръстен припокриват мина отгоре на това осигурява пълна изолация на стопения метал от газове на пещта. Пещта е монтирана върху заварени или хвърли рамка. Завъртете го извършила контрол. За да се увеличи живота на вътрешната повърхност на камерата и за намаляване на насищане на железни сплави, препоръчани багрило мастило, състояща се от 60% кварцов пясък, 30% пожар глина и 10% водно стъкло.

Фиг. 1. ротационен тигел пещта.

5. топене в електрически пещи

Топенето на алуминиеви сплави, произведени в пещи електрическото съпротивление, тигелът и отражателни пещи, както и в индукция.

Топене в електрически пещи отразяващи. В растенията, където алуминиеви сплави се стопяват в големи обеми, прилага електрическа пещ SAN (устойчивост пещ за алуминиеви сплави, накланяне) и неподвижна камера.

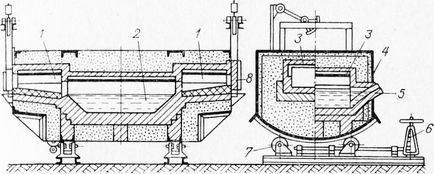

SAN пещ (фиг. 2) има удължен метален корпус с монтиран върху ролки и закрепена към основата. Корпусът вътре постлан с тухли. Централна баня - две precombustion камера, а в средата са разположени в краищата на пещта. Пещ покрив форма огнеупорни тухли, посочени в гнездата, които са подредени нагревателни спирали. Същият спиралата има и в камерата за утаяване.

Таксата се подава през прозореца. Той се топи в предкамера от топлината, отразена от тавана и стените на пещта, и тече по протежение на наклонените равнини на централната баня. Източване на завършен метал от пещта през пещта при lotku завърта на поддържащите ролки или чрез диск на колелото.

Топенето в пота от електрически пещи на съпротива. С производство относително малък мащаб за топене алуминиеви и магнезиеви сплави се използват odnotigelnye резистентност пещ CAT CAT -0.15 и -0.25, и dvuhtigelnye пещ SZH.B EDO-230 и -75.

Фиг. 2. SAN тип електрическа пещ.

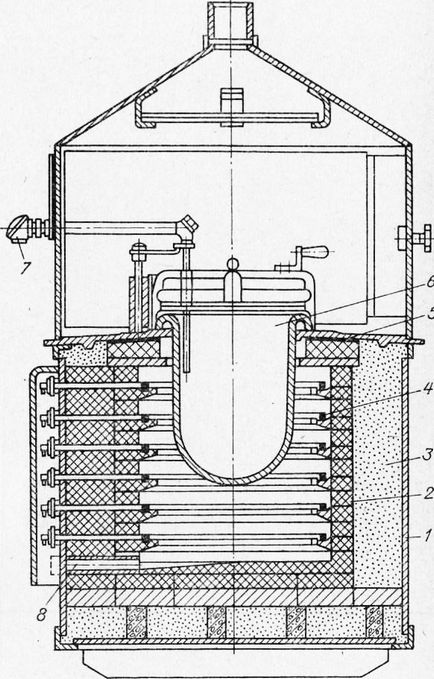

CAT пещи са под формата на заварени цилиндричен корпус, оформен legkovesnoshamotnym облицовани с тухли и имат топлоизолация. Отоплителни желязо тигел инсталиран на чугун формовани пръстенни направен нихром нагреватели, които са подредени по рафтовете на огнеупорни тухли форма и подсилени с метални куки. Той има случай изход сплав аварийно изгаряне тигел в долната част на пещта. записващо устройство за температурата се регулира автоматично чрез потенциометър chromel-хромалумелова термодвойка.

Фиг. 3. Тигел електрическа пещ.

Наскоро получи разпространение без сърцевина индукционна пещ тигел IAT капацитет на 0.4-0.6 м и 0,235-2,0 капацитет т / час.

6. Характеристики на топене технология и леене на алуминиеви сплави

За повечето алуминиеви сплави прие топене технология, независимо от конструкцията на пещта.

Преди зареждане зареждане материали внимателно почистени от замърсявания и предварително загрята до 100-150 ° С за отстраняване на влагата от повърхността им.

Топене на алуминиево-силициеви сплави. Както вече споменахме, най-добре е да се топене на олово в индукционни пещи или промишлени високочестотни електрически пещи и съпротивление. Както заряд материали използват свине silumins, първичен алуминий и металообработка (до 50% от теглото на сместа).

Топенето се извършва в следната последователност. Пещта или тигел се нагрява до температура 600-700 ° С, се зарежда в него загрята блокове Силумин и предварително пречистен с въртящ се барабан сплав. След разтопения метал е прегрята до 720-730 ° С, рафинирани цинков хлорид (0.1% от теглото на сместа) и произвеждат нейното изменение.

Рафиниране се извършва чрез потапяне на пробата на цинков хлорид към дъното на тигела с помощта на "камбаната" устройство, което бавно по дъното на тигела, докато не отделяне на газови мехурчета.

Модификация на смес от хлорид и флуорид на натриеви и калиеви соли се получават чрез покриване им пречиства от шлака повърхност на сплавта и стареене за 12-14 минути. След соли нарязани и омесване в сплавта в продължение на 2 минути, след което на модификатора се отстранява от повърхността на сплав.

При използване на универсален поток операцията по рафиниране и модификация се комбинират.

Топене на алуминиеви сплави, съдържащи магнезий. За да се избегне насищането на алуминиеви вредни примеси - желязо и силиций - топене се извършва само в графит. Спомагателният инструмента - schischalka, камбани и т.н. -. Също така направен от графит или титан.

Както заряд материали използват висока чистота първичен алуминий, магнезий и алуминий, берилий майстор сплав - ръка, алуминий титан или алуминий, цирконий сплав и циркулиращ на подходящ тип (до 50-60% от теглото на сместа).

След загряване на тигела до 600 ° С температура. зарежда първичен алуминий прасе и алуминиево-берилий майстор сплав. При температура 670-700 ° С сплав прилагат лигатури алуминий - титан и алуминий - цирконий и след пълното разтваряне на всички лигатури използват графитни камбана прилага магнезий. Необходимо е да се гарантира, че по всяко време магнезиев се абсорбира в сплавта. След въвеждане на магнезиев сплавта се пречиства. След отстраняване на повърхността на шлаката баня, сплавта се бърка и шлаката отстранява отново, след което отливката се произвежда. По време на топенето на сплавта не се оставя да се прегрява над 750 ° С

За да кандидатствате тигели леене и изливане черпака облицовани до 1000 кг. сплав струя дължина трябва да бъде минимален. Тигли, черпаци и изливане инструмент задължително печени и покрити със специални бои.

Още по темата:

Свързани статии: