Точни измервания на монтажа

Не по-малко важни въпроси за монтаж технологии са различни техники интраоперативни измервания. Тяхната прецизност и съвършенство директно сглобени качеството на продукта зависи.

Процесът на измерване се извършва по време на монтажа в директен контакт с инструмента за измерване на детайла или чрез измерване на размерите посредством. Като посредници при измерване разстояния между повърхностите на планарни могат да бъдат плоски паралелни контролни плочки, и при определяне на координатите на отворите - цилиндрични ролки.

Кои от тези начини да се измери най-добрият? За да отговорим на това, ние считаме, че е принцип на сходство в измерванията. Същността на този принцип е, че измерването трябва да се извърши по два различни измервателни средства; един от тях трябва да бъде подобна на части чифтосване, а другата - да се установи, че отклонението на отделните елементи на този профил не излиза извън рамките на определени граници.

Очевидно е, че вторият метод на измерване е по-точен. В действителност, и плоската лента, а за измерване ролка, подобни на тези детайли, които ще продължат да лежи на повърхността се измерва. Ето защо, ако ние не се измерва на повърхността, и позицията, която ще заемат приликата между други частици, получаваме по-точни резултати.

С директно измерване на показателя на повърхността ще бъде видим за различни показания мащаб отразяващи измерената геометрията на повърхността. но в същото vpemya не е известно каква позиция заема други частици на повърхността. Не давайте на тези данни и средната стойност на показанията на индикатора. Използване на медиатори може също да увеличи дължината на повърхността се измерва и, следователно, да се подобри точността на измерване.

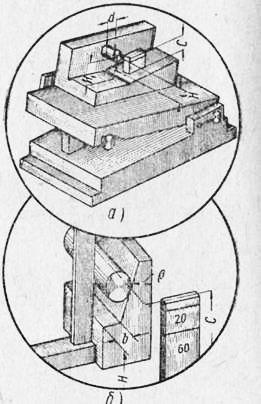

Фиг. 1. да намери неуспоредни равнини.

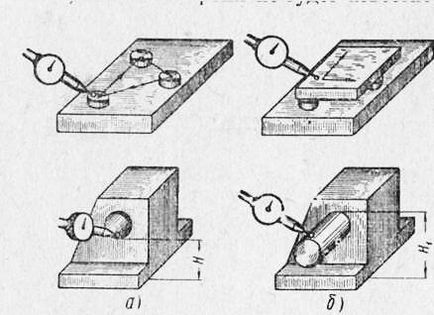

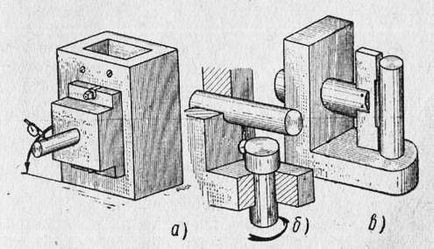

Фиг. 2. Два вида измервания по време на монтаж: а с директно; б-с посредник.

Поради тези причини, интраоперативно контрол монтаж предпочитане са медиатори: плочи, ролки, както и различни оформления. Дори и в случай, когато това е необходимо за директно измерване на размера, то се извършва след предварително тестване prishabrivaniya повърхности да рисува.

След преглед на основните разпоредби на машини за сглобяване на метър, се пристъпи към изучаването на отделните му методи.

Първият и най-прост изглед измерване на събранието - определяне на действителното разстояние между две успоредни равнини.

Процесът на измерване е разделена на три части:

а) определяне отклонения от геометричната форма равнини;

б) определяне на паралелност между тях и

в) измерване на разстоянието между самолети. Както се вижда от фигурата, измерванията са пренесени от страна инсталиран в първоначалното положение. Отклонения от геометрични форми се определят чрез тестване за боята на контролния плоча или бар. Взаимно успоредни равнини, определени или показател, пряко или чрез пълномощник индикатор плочки или, най-накрая, чрез проверка на нивото на. Ниво следва да се прилага само в случай, че равнината на контролния плоча (измервателна база) е монтиран хоризонтално.

Определяне на разстоянието между самолетите е възможно чрез сравняване на позицията на самолетите със съответните крайни мерки блокове.

Много по-трудно да се определи относителното положение на неуспоредни равнини. В чертежите, се определя от линейните размери на отворите за контрол или със самолет до точка на друга равнина.

втори сложни измервания за контрол включват разстояния между отворите и между тях на успоредност.

Този комплекс може също така да бъдат разделени на 3 групи от измерванията:

а) определяне отклонения от размерите и геометрични форми на отворите;

б) проверка на паралелността на осите от тях;

в) измерване на разстоянието между отворите.

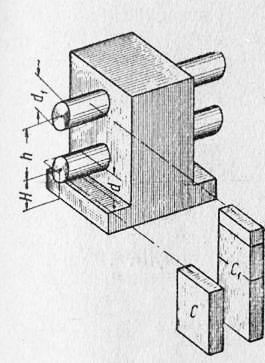

Геометричната форма и размер на отворите са проверени индикатор Nutromer относителна метод. На паралелността на осите и разстоянието между ролките измерени посредник монтиране на отворите без паузи кацане.

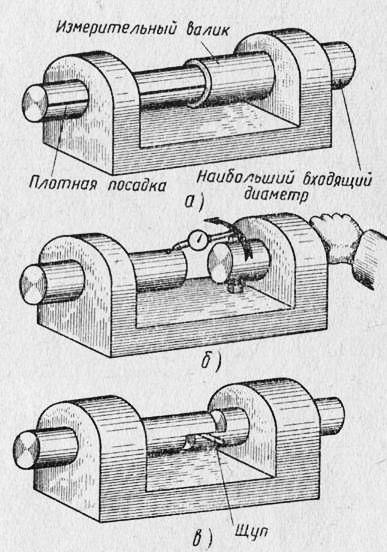

Проверка на подравняването на отворите е трети набор от измервания. Най-простото измерване на този комплекс е да се провери центровката на преминаването на контрола валяк през двете дупки подробности. Контрол валяк-удобно на един от отворите в плътно прилепване. Големината на действителните, поради изместване отвори изчисляват като половината от диаметъра на втората дупка и най-големият диаметър на ролката, която влиза в тази дупка.

Фиг. 4Ь илюстрира по-добър метод за определяне на подравняване. За проверка на подравняването по този начин, един от най-контрол ролка се поставя в една от дупките в плътно прилепване, и се вмъква в друга дупка на валяка с индикатора. Последно валяк трябва да бъде в състояние да се даде възможност да го носите през ръчно. Половината от показанията на индикатора по време на въртенето му около първата ролка ще даде на действителната стойност на отклонение.

Отклонение дупки удобно проверка на ролките, краищата на които са нарязани на половина (фиг. 153 в). При проверка на ролките са склонни да се движат, така че техните части са свързани една с друга в четири еднакво раздалечени периферни местоположения ролки. Двете позиции на ролките трябва да се събират нарязани равнини и след проверка на стойността на разликата между краищата на прореза на сондата, това определяне на размера на отклонение: дупки.

Фиг. 3. Измерете разстоянието между дупките

Фиг. 4. Измерване на привеждането в съответствие на двата отвора.

Фиг. 5. Проверка перпендикулярност отвор ос: и - основата; б - ос на друг отвор; в - оста на друг отвор с помощта на специален уред за измерване.

Привеждането в съответствие на две взаимно перпендикулярни дупки в подробностите: цилиндрична форма е лесно да се провери в синусите осеви китки. За такъв тест парче се поставя между центровете на тягата и дупката се вмъква плътно контролиране валяк. Използването на индикатор за набиране на предния барабан се задвижва в хоризонтално положение. Настройка на индикатора на нула, когато хоризонтална ролка, смола диск е обърнат на 180 ° С до валяк подава отново измерване индикатор щифт. Ако така получения индикатор, отчитащ разрязано наполовина, резултатът ще покаже степента на отклонение на отворите. За определяне на отклонение на отвора може да се прилага V-образна Kanto призма.

Още по темата:

Свързани статии:

Свързани статии