ремонт на топлообменници технология

ремонт на топлообменници технология

По време на продължителна работа настъпва ерозивен и корозионно износване тръба и обвивка: замърсени повърхности за трансфер на топлина и пренос на топлина намалява ефективността. Типични дефекти са да се намали дебелината на стената, дъното, орган, фистули в заварките, увреждане на уплътняващите повърхности, пукнатини върху корпуса части и тръби, вдлъбнатини, отпуснатост и пропуските в свиване на тръби в тръбни плочи, увеличаване на диаметъра на отвора в tubesheets, пептична, междукристална и други видове корозия щети полюси, скрепителни елементи на резба, влага или повреждане на изолацията.

оборудване за ремонт Структура цикъл е различна и зависи от характера на производството, от вида на устройството и охладителната система като цяло. Всички пренос на топлина оборудване охлаждащи устройства работят с провеждане на всеки три месеца преглед, годишна поддръжка, среден ремонт (3 години) и kapitalnogo.remonta 12 години. В някои случаи се ограничава до двата вида ремонт - текущи и капиталови.

Когато прегледи проверяват стягане на фланци, премахване на изтичане, работи повдигане или разрези уплътнители клапани, инспектира контролни устройства, устройства за безопасност, проверка на напрежението на задвижващи ремъци в апарата с вентилатори и смесители, пречиства коритото обратен хладник.

В техническо обслужване, извършвано допълнителна работа: частичен демонтаж и премахване на клапани, разрези на всички пломби, заменяйки уплътнения, чрез запечатване армировка, ремонт облекчение и възвратни вентили в кондензаторите на напоителни - демонтаж и почистване на преградни листове и тръби, почистване и регулиране на разпределителните устройства вода.

Когато обновяване в допълнение към средната ремонт обем изпълнява работа по замяната на всички предварително акустични тръби (когато радиомълчание повече от 15% от тръби), заместването на тръби и секции с тръба замяна изтичане с носят повече от 25% от дебелината на стената, ремонта и замяната на клапана, инспекция на плавателни съдове инспектор Gosgortechnadzor СССР.

Почистване на топлообменници. Добро почистване на повърхността на топлинния трансфер не само увеличава пренос на топлина, но и допринася за удължаването на мандата на Услугата. Пречистването се извършва чрез химични, механични, хидравлични, ултразвукова или смесени техники.

Методите за механично почистване, използвани за почистване на тръби на топлообменници. Устройство за почистване въртящ прът се състои от режещ инструмент в края. Прътът с задвижването (електрическа бормашина или пневматичен двигател) е прикрепен към количката движи по лентата монорелсовото като тя се движи през топлообменник тръба топлина. Въртящ прът е поставен в тръба, която предпазва ръцете на работниците и служи като канал за подаване на вода за измиване на утайката. Хоризонтално устройство се премества ръчно. За пречистване, U-образни тръби на топлообменници и малки тръби с диаметър използват гъвкави валове, задвижвани от различни видове двигатели.

Инструмент, използван по време на механичното почистване, разнообразни: бормашина, WC четки, фрези, бормашини, фрези.

Когато песъкоструене пясък заедно с вода се подава в устройството за почистване ( "мокър" пясъкоструйна обработка). Ако пясък се подава в потока на водата от въздуха, след лечение на водата се извършва със смес от въздух и пясък.

Когато хидропневматично почистване на тръбата се подава чрез налягането на водата въздух пистолет вода 0.5 до 0.6 МРа и налягането на въздуха от 0.7-0.8 МРа в съотношение 1: 1. Сгъстеният въздух се разширява, значително увеличава скоростта на движение на вода, който започва да се движи в смотаняци с интензивни обрати, които допринасят за унищожаването на депозити.

Продължителността на лечението в сравнение с ръчно намалява с 8-10 пъти.

В хидромеханично почистване вода под налягане до 70 МРа, като помпа за високо налягане се подава гъвкав маркуч в кухото греда в края на който е подсилен с отворите на дюзата, разположени в повечето случаи под ъгъл от 45 ° спрямо оста на пръта. Този метод изисква спазването на определени предпазни мерки, но тя позволява да почистите бързо и без ерозионно износване.

Когато се доставя вода към кух прът, в случай, че върхът е направена от карбид нож или тренировка тръба може да се почиства с твърд запушване. Налягането на водата в този случай не превишава 1,0 МРа.

Най-простият и най-надеждният метод за предотвратяване на отлагания по стените на тръбите е ултразвук. Същността му се състои в това, че скоростта на разпространение на вълната в металните отлагания и да варира значително и когато възникне деформация на границата област има непрекъснато унищожаване на седимент тънко.

Ако модернизация на промишлени инсталации, в случаите, когато се движат на цикли за охлаждане на водата не се предоставят по-ефективни механизми за пречистване на водата от утайките, е препоръчително да се използват кондензатори pseudoboiling ( "самопочистване" кондензатор). При работа под действието на ударите пясък повърхност частици тръби се почиства на утайките и утайки (фиг. 112 гр). Недостатък на този кондензатор е ефективни корозия ерозионните кондензаторни стени и необходимостта тази причина производството на тръби от неръждаема стомана.

Процедурата за ремонт. Редът на операции по поддръжка след приготвянето изключен от блок схема и да я постави в ремонт, както следва: демонтирането на фитинги и тръби, разглобяване на резбови съединения, отстраняването на капаци, люкове, прорез тръба листове, ако тя позволява проектирането на апарата, проверката на плътността и силата на тръбите и тяхното закрепване към tubesheets от пневматичен или хидравличен тестване, заглушаване и във форма на пръчки (obvarka) тръби в tubesheets, тръбата екстракция от корпуса за заместване, производство на нови тръби с предварително третиране на Erste в решетката и оголване краищата на тръби, ремонт на частите на тялото, рязане и рязане на уплътнения, скрепителни елементи препарат, сглобяването на устройството, тестване на плътността и силата на експлоатация.

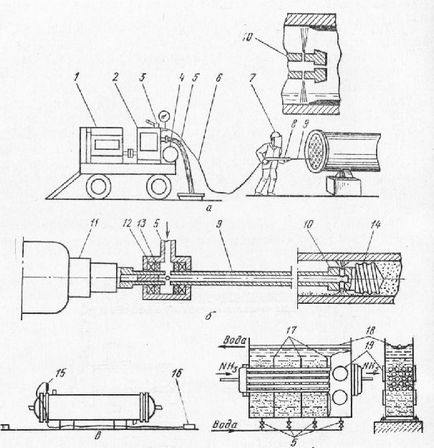

Фиг. 1. Хидродинамично (а) и хидро (б) почистване на топлообменници, инсталацията за почистване на ултразвуковите датчици (в) и схемата на "самопочистване" на кондензатор - кондензатор с псевдо кипящ поток от пясък (г):

1- двигател; 2 - помпа; 3 - регулатор на налягането; 4 - маркуч макара; 5 - водоснабдяване; 6 - гъвкав маркуч с високо налягане; 7 - охрана; 8 - дистанционно управление ( "пистолет"); 9 - кух прът; 10 - спрей дюза; 11 - бормашина; 12 - лагер; 13 - маншет; 14 - бормашина; 15 - конвертор; 16 - генератор; 17 - стени; 18 - изтичане табла; 19 - Преглед на прозорци

Ремонт на топлообменници започна с проверка на плътността им. Течове в топлообменници открити, когато се изпитва с вода под налягане (налягането). Когато се изпитва една част тръбен сноп апарати вода се подава в пръстена, и повишаване на налягането на тест за налягане, апаратът се проверява за наличие на течове в лист тръба и тръби на кухината. В случай на трудности при отстраняване на вода от течове в хладилни апарати топлообменниците определените налягане въздух или азот (тест налягане въздух) сух проверка obmylivaniem или изтичане детектори. Идентифицирани тръба techami може да бъде otglusheny временни тапи за по-нататъшно изпитване.

За ремонт на топлообменници, както е споменато по-горе, е позволено заглушаване не повече от 15% от тръбите. Изправянето смачкани тръби проведени на винтови устройства чрез издърпване на лентата на тръба дорник. Муфелни тръба от двете страни тапи с резба или спойка.

При смяна навити тръби се изрязват през тръбна решетка специално длето или тренировка, за да се намали дебелината на стената и следващите вдлъбнатините. Всички тези операции се извършват така, че да не се повреди повърхността на отворите на решетката. Райбероване се пристъпи тренировка с центриращ край щуцер, равен на вътрешния диаметър на тръбата и част рязане равна на 3/4 от външния диаметър на тръбата. Намаляването на дебелината на тръба значително намалява напрежението на връзката валцувани и тръбата могат лесно да бъдат отстранени. За да се избегне отпадане тръба в пръстена, той се добавя в другата тръбна пластина или метална лента използват устройства.

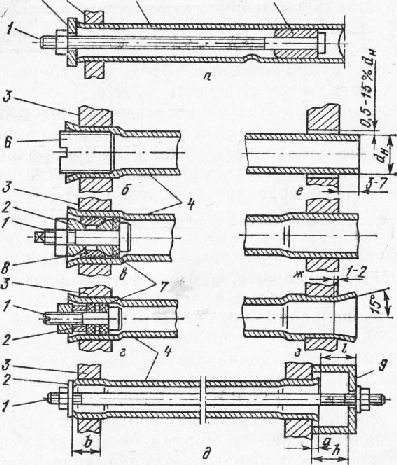

Фиг. 2. ремонтни топлообменници: определи вдлъбнатини в тръби (а), заглушаване на резба запушалка дефектна тръба (В); гумено уплътнение Lug конуси (С), с гумено уплътнение на периода на изпитване (Z); издърпване дефектна тръба (г) и стъпка подвижния: вмъкване в скарното тръба (д) podvaltsovka (G) и краен фланеца и кринолин (и);

1 - болт; 2 - Push детайлите; 3 - тръбна решетка; 4 - топлообменник тръба; 5 - калибриран запушалка; 6 - винтова резба щепсел; 7 - гумени уплътнения; 8 - заключване крекинг; 9 - подкрепа стъкло

Тръби фиксирани в тръбната плоча чрез заваряване, рязане се отстранява от устройството ръчно чрез рязане един пръстеновидни спояване или челно заваряване на тръби и Kalinovoye режещото задвижвани от гъвкав вал. Преди подмяна на дефектните тръби нокаутира с нови отвори в листове тръби почистват, продухва и сухо изтриване. Надлъжно рискове дупки повърхности се почистват стъргалка. Неравностите на повърхността са в дупките, като преминете на не трябва да бъде под Ra 0,80 микрона.

Краищата на тръбата се почиства, трие, тръбата се вмъква в тръбната решетка, продухва с въздушни междини. Размерът на междината не трябва да бъде по-малко от 0.5 и по-голямо от 1,5% от диаметъра на тръбата. За малки междини трудни за приключване на тръба в тръбната решетка, а когато има риск от големи загуби на сила тръба и плътност на съединението. Privaltsov ослепителен с начален кк - дозиране край тръба за задържане в отвора. Privaltsovku изпълнява търкаляне на ролките от дължината на 10 до 12 мм по-голяма от дебелината на листа на тръбата. След валцоване на всички тръби направи окончателно горенето базирани нарязване 15-20% от дебелината на стената на тръбата и подбор tevyvayut-тръба завършва под ъгъл от 15 ° към оста на тръбата. Privaltsovku работи закрепването чрез валцоване, и крайния фланец privaltsovku - съвместните чрез валцоване (с линии ролки).

Първо тръбата се разширява всичко в едно решетка, а след това на друг. С голям брой процедура за подмяна телефони за подвижния следващата. Сплескани първите четири тръби кръстосват, а след това всички тръби по периметъра, а след това всички останали.

Качеството се проверява чрез проверка за пукнатини и фрактури, изрязан слот по ръба на тръбите и да се уверим, че няма ясно дефинирани преход между и валцувани и nevaltsovannoy част.

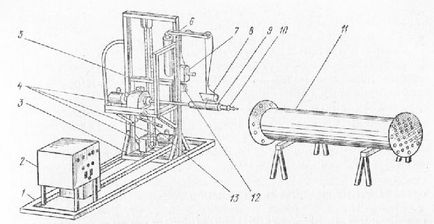

Адаптации. устройства, работещи в полуавтоматичен режим могат да бъдат използвани в ремонта на топлообменници. Пример за това е изгарянето машина, която може да се използва с подходящ промяната инструмент за разширяване, почистване и отстраняване на тръби от топлообменници, както и за намаляване на периферни жлебове в отворите на топлообменниците на tubesheets с тръби с диаметър от 14 до 57 мм. Машината работи в употреба, автоматични и полуавтоматични режими. На намира машина рамка количка, служеща за в хоризонтална посока с помощта на верижна предавка. То се монтира вертикална рамка, по която се движи хоризонтално разположен с рамката диск за разширение. Вертикална конструкция също се движи с кола чрез верижна предавка, и в напречна посока - с лост.

Фиг. 2. възпламеняване на машината:

1 - конструкция на машината; 2 - контрол шкаф; 3 - хоризонтално подвижна шейна; 4 - редуктори вертикално и хоризонтално движение на устройството възпламеняване; 5 - вертикално поставени рамка; 6 - тегло баланс; 7 - контрол координатор вертикални и хоризонтални премествания; 8 - дистанционно управление панел; 9 - телескопичната вал във фиксирана защитна обвивка; 10 - с закрепване инструмент глава основна връзка с вала и заключване на закрепване; 11 - кожухотръбен топлообменник; 12 - бутон възпламеняване на контрол задвижка станция; 13 - напречен лост изместване

вертикални и хоризонтални премествания на предавки се контролира от дистанционно координатор и контрол и избор на режима на работа, за да работят на задвижващия механизъм, разширяваща дистанционен панел, разположен на защитния корпус на телескопичната вал. Разширяване тръби в дупки tubesheets работят инструмент фиксира в главата шарнирно свързан към вала. Когато подстригване, подрязване и рязане на канали в контрола решетка двигател с предавки водят от бутон станция.

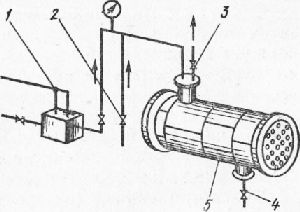

Фиг. 3. Хидравличен тест зъбното устройство:

1 - хидравлично; 2 - Bay вода; 3 - вентилиране; 4 - източване; 5 - проверка на място при налягане тест на плътността

Фистули и пукнатини в частите на корпуса и черупката запечатан. В края на краищата работата за заваряване на съдове жилищните части, за да бъдат инспектирани Gosgortechnadzor СССР хидравличен подложен на изпитание. Леене апарат черупка и тръба на твърда структура се извършва с завивката и контрол на качеството на подвижния в решетки. По време на пълненето с вода преди апарат тестване необходимо да се предвиди всяка конструкция на изхода на въздуха от камерата за изпитване (фиг. 3).

Свързани статии