Просто устройство за смилане на твърди материали натрошени - въртяща мелница, която е цилиндричен метален барабан. Във вътрешността на барабана се смилащи тела многостенна или кръгла форма (обикновено стомана или волфрамов карбид топки). Прилагане на смилане тяло е за предпочитане с цилиндрична форма, тъй като на по-голяма площ за контакт. При въртене на мелницата смилане тяло (под действието на силите на триене на мелница барабан стенни) се повишава до определена височина в посоката на въртене, докато повдигане ъгъл над ъгъла на естествения откос, след което те се плъзгат надолу или падне, смилане на материала в междините между тях.

Съотношението между раздробяване и смилане на действието на смилащите тела в смилането голяма степен се определя от съотношението на барабан с диаметър D на неговата дължина L. Известно е, че мелници на същия обем с L: D> 3 преобладава смачкване действие на смилащите тела, което е полезно за смилане на твърди и крехки материали и с L: D ≤ 3 - Изтриваеми по-ефективен за смилане сферографитен метали.

Решаващо влияние върху интензивността и механизма смилане се осигурява от: скорост на въртене на барабана мелница, броя и размера на смилащите тела, теглото на материал за основа, смилане сряда.

С увеличаване на скоростта на въртене на мелницата се дължи на увеличаването на центробежната сила и ъгъла на повдигане на смилане тяло падане от голяма височина, производство главно смачкване действие. По-нататъшно увеличение на скоростта на въртене мелница, центробежната сила, може да се увеличи, така че смилане тялото ще се върти заедно с барабана и материалът няма да същество натрошен. Скоростта, с която подобна мелница режим на работа, наречена критична скорост на ncurv.

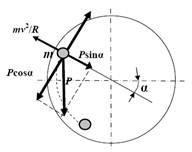

За да се получи критичната скорост на въртене на смилане разгледа поведението на единица тяло, например сфера (фиг. 3), разположени в управлението на барабана мелница.

Фиг. 3. схема за изчисляване на критична скорост на въртене на барабана на фабриката за производство на топка

Единична топка тегло Р на повърхността на барабана мелница, въртят със скорост V, м / сек, в точка м ще бъде под въздействието на центробежната сила, равна на Pv 2 / г, където г - земно ускорение, m / и 2; R - вътрешен радиус на барабан мелница, т.

При ъгъл на повдигане # 945; силата на собственото си тегло на топката може да се разлага в сила, една от които е насочена радиално и е Rsin # 945;, а другият - по допирателната и равни ТСБ # 945. По този начин броят на барабан ротации ncurv мелница. об / мин и V = πDnkr / 60 обаче D π 2 N 2 2 кр / 2 60 = Gd / 2, където D -. вътрешен диаметър на барабана мелница, т Следователно ние откриваме

Не е като се вземат предвид триенето, това може да се установи, че една топка ще се проведе на стената на барабана, докато (PV 2) / GR ≥ Rsin # 945; или (V 2 / GR) ≥ грях # 945;. В това отношение, изчислено по формулата ncurv се разбира като условна стойност в фракции, които е удобно да се изрази броя на оборотите на мелницата на барабана, което характеризира режим получи смилане.

Ако скоростта V е такава, че в момента на преминаването на топката през зенита, на която # 945; = 90 °, топката остава в стената на барабана, след грях 90 ° = V 2 / г = 1 или 2 V = GR.

В действителност, когато ncurv топка все още не може да се съхранява в зенита на стената на барабана на мелницата поради плъзгащи се върху неговата повърхност. Когато скоростта на въртене на ncurv. приплъзване на един ред от топки един спрямо друг.

В процеса на смилане е силно повлиян от теглото (барабан фактор запълване) на смилащите тела и съотношението на маса (обем) на смилащите тела на масата (обем) на смилане материал. оптимален коефициент на запълване # 966; барабан мелница смилащи тела на 0,4-0,5. За по-големи стойности # 966; Това намалява размера на пространството, в мелницата, необходима за свободно падане на смилане или подвижен органи. С по-малко съотношение мито поради намаляване на площта на сегмента на триене на смилащите тела във вътрешността на смилане повърхността на барабана нарастването на тялото на по-ниска височина и следователно намалява ефектът от тяхното действие върху материала за земята.

Ако материалът е по-голям от обема на кухини между шлифовъчни тела, част от него, не е подходящо за пропуските, той се натрошава под интензивен. В допълнение, смилане тялото ще падне, така да се каже за "възглавница" на излишния материал, което също намалява ефекта на техните действия.

За да се засили процеса на неговото смилане се извършва в течна среда, която предотвратява пръскане материал в празния обем на барабана мелница и обратен блокиране фини частици, дължащи се на диелектрични свойства. Освен това прониква в микропукнатините на частиците, течността създава голям капилярно налягане, което допринася за облекчаване. Течността също намалява триенето, както между смилащите тела и между частиците на обработвания материал, като по този начин засилва движението им една спрямо друга. Течната среда обикновено служи алкохол, ацетон, вода, определени въглеводороди, и така нататък. Полезният ефект на смилане в течност се повиши чрез добавянето на повърхностно активни съединения (повърхностно активни вещества). Количеството на течността трябва да бъде такава, че да достигне горното ниво на смилащите тела в мелницата на барабана, което е 0.15-0.25 литра на 1 кг смилане органи.

Обикновено мелницата се зарежда с 1.7-1.9 кг стоманени топки от своя работен обем единлитър, и съотношението между масата на смилащи тела и смилане материал тегло е 2.5-3.0. С интензивно смилане, съотношението увеличава до 6-12 и дори повече. Ако плътността на материала, който се смила и смилащите тела са подобни, съотношението трябва да бъде 5-6.

Размерът на смилащите тела (диаметър топка) също влияе на процеса на смилане. На приблизително изчисляване на максималната си стойност, трябва да бъде в рамките на 5-6% от вътрешния диаметър на барабана на мелницата.

Интензитетът на смилане с намаляване размера на смилащите тела увеличава, докато силата на въздействие на всеки от тях е достатъчен за унищожаване на частици от материала или нарушаване на целостта на тяхната повърхност. На практика, за да се повиши ефективността на смилане използване комплект от различен размер на смилащите тела (например, в съотношение 4: 2: 1).

Продължителност на рафиниране варира от няколко часа до няколко дни. За да се предотврати бързо влошаване и замърсяване на стените на барабана в резултат на това смилане материал, използван за защита (подложка) вътрешния барабан повърхност неизносващ материали: манганова стомана, твърди сплави и покрития.

За топкови мелници, въртящи съотношението на среден размер на частиците на праха преди и след смилане, наречена степента на смилане е 50-100. Формата на частици, получени от смилане в топкови мелници, въртящи обикновено раздробяване, т.е. неправилна, с остри ръбове и тяхната повърхност грапавост е ниска.

Когато шлифовъчни материали се опитват да поддържат режимите на работа на мелницата, в която материалът, който се смила (от страната на шлифовъчни тела) ще положи всички усилия да действа. На практика два основни режима на работа на топкови мелници се използват най-често: интензивна работа фрезоване, при които материалът да работят главно смачкване, и силите на удара или валцуване режим, които действат на износване на материала и напукване стрес. Първият режим се използва за получаване на едри, големи прахове втората - за фино смилане на материала. Преходът към един или друг начин се постига чрез промяна на скоростта на въртене на барабана мелница (фиг. 4).

Фиг. 4. движение шофиране на топки в барабана на фабриката за производство на топка с различна скорост на въртене на - плъзгащи режим, когато н ≤ 0,2nkr; б - подвижен режим, когато N ≤ 0,4-0,6nkr; в - интензивно операция на смилане (водопад режим) когато п ≤ 0,75-0,85nkr; г - движението на топки когато п ≥ ncurv.

При получаването на материали на частици с размер на частиците от около един микрометър шлифоване топки падане чрез раздробяване не е ефективна. Това се дължи на факта, че по време на процеса на смилане на материали броя на въздействие е значително намален, тест за единица време на всяка отделна частица. В допълнение, фин прах в по-значителна степен от по-голям, показва тенденция да се торта, монтиране върху стреса и релаксация.

Когато топки режим, където те не попадат и расте заедно със стената на въртящ се барабан мелница и след това се търкаля по наклонената повърхност, образувана от тяхната маса подвижен, като земята материал се носи между топките циркулиращи в обема заета от тяхната маса. Когато режим различими подвижен движение на топки четири зони: зоната на тяхното изкачване по стената на барабана с не много висока скорост; подвижен област с най-голяма скорост; среща зона на топки търкулна с барабан стена на централния застой зоната, в която топките почти неподвижен. Увеличаването на скоростта на въртене на барабана мелница, ефективност може да се подобри чрез стесняване на подвижния режим или пълното премахване на зона на застой в натоварени топката.

На последно място, той може да бъде създаден от друга версия на режима на фрезоване, наречен режим на хлъзгане. Когато се използва мелница с гладка вътрешна повърхност на барабана и в малка относителна натоварване на смилащите тела не циркулират в барабан мелница. Цялата маса на смилащите тела плъзгане по повърхността на въртящия се барабан, и тяхното взаимно движение отсъства. Смилане на материала в тази операция на смилане неефективно, тъй като тя се появява само от износване между външната повърхност на сегмента смилащи тела и мелница барабан стена.

Наличност търкаляне или плъзгащи тела по време на въртенето на мелницата барабана зависи (при равни други условия) на относителната натоварване # 966;. При зареждане на голям брой топки (или шлифовъчни тела с различна форма, но винаги многостенна) текуща се случи и при ниска натоварване - плъзгащи се. Чрез промяна на натоварването на мелницата на шлифовъчни тела могат да бъдат получени в някои случаи режим търкалящи, а в други - режим приплъзване, а в зависимост от задава начина, ще бъде различно смилане ефективност.

подвижен режим осигурява по-висока интензивност рафиниране от плъзгащата режим шлифовъчни тела. Използването му може драстично да увеличи натоварването на мелницата смила материала и ускорява процеса на смилане. Предимството на режим подвижен е естествено, защото в този случай абразията включва всички шлифовъчни тела, докато, когато начинът плъзгащи работи само малка част (смилане на тялото в контакт с барабан стена мелница).

Свързани статии