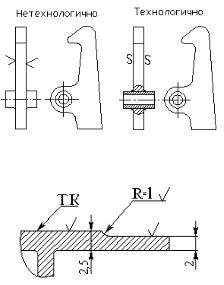

чистота клас е възможно само с много голямо нарастване на сложността и, в някои случаи доста невъзможно, особено в детайлите, с монолитен линия, дълга или малък преход радиуси (фиг. 2.53). Постигане на висока степен на чистота в тези случаи може да изключително отнема време лепинговане или механизирани средства (вибро, pneumodynamic методи и др.).

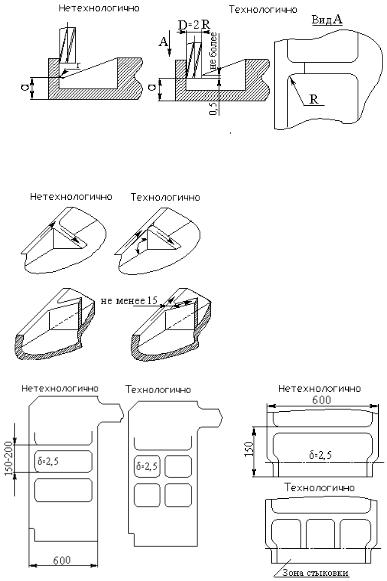

Фиг. 2.52. Подобрено заключване преработваемост структура чрез заваряване на двете части

Фиг. 2.53. Пример не-технологични задачи класове висока грапавост на повърхността на не-твърди тънкостенни части с теоретична контур или преходни повърхности

За да се подобри способността за обработка на кладенци, джобове, вдлъбнатини, слотове, както и други елементи с други частици самолети препоръчва ръководи следваща технологични изисквания.

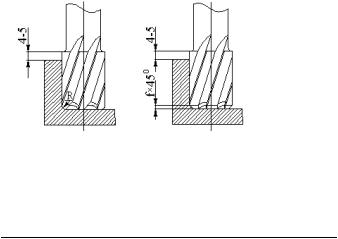

Размери на елементи с чифтосване равнини трябва да се корелира с размера на нормалната край мелница (фиг. 2.54). Към това трябва да се разглежда при проектирането:

- максимална дълбочина елементи (кладенци, джобове, жлебове, слотове) трябва да бъде 4-5 мм по-малки от ножове за рязане на порциите. Подробностите за структурни стоманени елементи се препоръчва да се осигури дълбочина от не повече от 1.5 D ножове, и в части, изработени от неръждаема стомана и титанови сплави - не повече от D нож.

- радиус на дъното на елемента трябва да бъде избрано равна радиус R на ножове

в края лицето, което не трябва да надвишава стойностите, посочени в таблица. 2.4, 2.5. Желателно преход радиуса на дъното на заместване фаски елемента; Това е особено важно, когато се работи фрези, оборудвани с твърда сплав.

Фиг. 2.54. Свързване размери чифтосване повърхности с размери фрези

дълбочината на фрезоване в зависимост от радиуса на кривата и диаметър от края на стомана нож с висока скорост

Забележка. Броят на размери на фрези използвани може да бъде допълнително намалена клон ограничителни нормали.

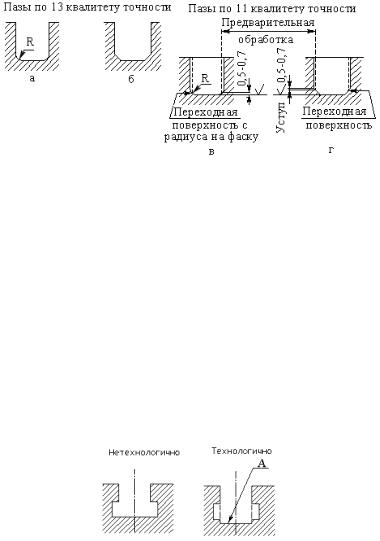

преход Форма повърхности на жлеба зависи от изискваната точност, неравностите на клас и материала на детайла. Показано на фиг. 2.56 преходна повърхност образува жлеб може да бъде произведен дискови мелници HSS (а) и снабден с ножове от циментиран карбид (б) в части от черни и титанова сплав и стомана с σ <800 МПа. Это позволяет получить пазы 10–12 квалитета точности с шероховатостью не лучше R а = 5 мкм. Такая же форма

повърхността на преход може да се получи за стоманените части с σ> 800 МРа с безплатен размер слот (13 Qualitet точност и нисш R а = 5 mm), т.е.. к. жлеб се смила преди топлинната обработка,

когато силата на лимит на заготовки не надвишава 800 МРа.

Улеи могат да се обработват и се обработва топлинно части, изработени от титанови сплави и стомана с σ <1200 МПа (без предварительной обработки до закалки). При этом переходная поверхность паза должна быть выполнена в виде фаски, поскольку паз фрезеруется дисковой фрезой, оснащенной ножами из твердого сплава. Заточка радиусных переходов дисковых фрез, особенно оснащенных ножами из твердого сплава, представляет в производстве большую трудность. В работе такие фрезы не стабильны и быстро изнашиваются.

Rowan повърхност на стоманените части топлинна обработка може да бъде равна на R а = 2.5 mm.

Фиг. 2.56. Преходно повърхностни канали вдлъбнати дискови мелници

При обработката на каналите в частите от титанови сплави и стомана с σ> 1200 МРа, като големи размери, необходимо за осигуряване на транзитни повърхности с предварително обработване на жлеба (Фиг. 2.56, в и г). Тя може да бъде произведен чрез смилане на вдлъбнатини на 11-ти и 12-ти клас на точност. Голяма точност се постига в следващия смилане или теглене. Създадена в тази форма транзитни повърхности трябва да бъде означен на чертежа, и по-специално, че повърхностната грапавост на дъното на канала не е по-голяма от R а = 5 цт, т. К. Долната за обработка не е обработен.

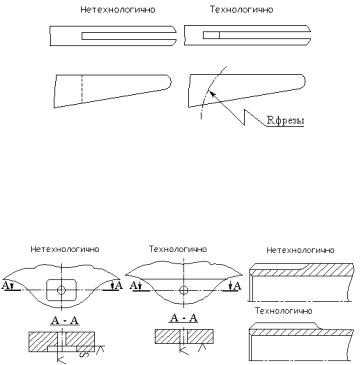

Дизайнът е често условие за предсрочни изпълнение Т слотове. Имайки предвид, че работните повърхности на каналите обработени неефективни ножове специална форма, желателно е да се намали размера на крайните повърхности на машината. Фиг. 2.57 (дясно) показва структурата на канала, в който размерите на работните повърхности се намалява чрез въвеждане на вдлъбнатина А оформен в предварително нож за рязане на жлеб.

Фиг. 2.57. Подобрено обработване на Т-образен прорез чрез въвеждане на вдлъбнатина, образувана от диск ножа за

Производство на дълги тесни прорези висока точност (по-високо качество клас 13) и по-висока повърхностна грапавина R а = 5 m повдига обработка трудности поради вибрации срещащи

поради недостатъчна твърдост система СПИН. В случай на такива канали е необходимо да се помисли за изхода на режещо колело. Усъвършенстване база край мелница жлеб е трудно, а понякога и невъзможно (фиг. 2.58).

Фиг. 2.58. Отчитане рязане изход колело при рязане тесен канал, за да се подобри обработваемостта на компонента

Трябва да се избягва в детайли дизайна на закрити канали, както и слотовете. Използването на отворени канали позволява обработка на конфигуриран процеса подобрява грапавост и точността на производството

Фиг. 2.59. Прилагане в структурни части затворен слотове и слотове, уврежда неговата обработваемост

По същия начин, дизайнът на триъгълни слот на шийката на вала винаги е необходимо да се осигури общ добив на инструмента (фиг. 2.60).

Прорези върху части от тялото на въртене се определя в зависимост от големината на тези части. На диаметър частта с малка ширина на прорез стена малък е желателно да се изработи паралелно една на друга, т.е.. К. Обработката се извършва в едно преминаване (фиг. 2.61). На елементи с голям диаметър високи стени на ширината на канала трябва да бъде проектирана радиално, т.е.. К. за обработка на канал се извършва на въртящата се маса (фиг. 2.62).

При сдвояването с основа на наклонените ребра в интерфейса трябва да осигури издатина, елиминирайки ключар

Ния малък диаметър

Фиг. 2.62. Радиалната местоположението на стените на слот на детайлите на обработката жлеб на голям диаметър подобрява технологичността

Фиг. 2.63. Получаване ръб на кръстопътя на ребрата с наклонена равнина подобрява преработваемост обработка конюгиране

Във връзка с краищата на ребрата (или други елементи подробности) образуваща ъгъл, се препоръчва да се осигури в зоната на свързване с рамото на подхода на инструмент, който елиминира преработи ключар на граничната повърхност (фиг. 2.64).

За да изключите водопроводни модификации, подобряване на обработваемостта и качеството на обработка трябва да се избягва, когато е възможно свързване на две наклонени ръбове. Ако е необходимо, един от тях е перпендикулярна на основата и да се покаже на съвместната линия

Не-твърдите части с ямки и големи джобове размер

и тънки дъна се препоръчва да се въвеждат допълнителни подсилващи ребра, което увеличава твърдостта на частите, опростява дизайна

производството и намалява сложността поради увеличаването на режима на обработка (фиг. 2.66).

Фиг. 2.64. ефективността на сайта за подхода на крайния мелницата в ръба на свързване на други краища

Фиг. 2.65. Имайте предвид, до кръстовището на две наклонени ребра съвместна линия, положението на които би трябвало да елиминира нуждата от водопроводни модификации