1.1 Функционална схема производство на метанол

Метод за получаване на метанол от въглероден окис и водород включва редица операции, необходими за всяка схема за синтез процес. Газ се пречиства от карбонил желязо, серни съединения, се загрява до температурата на реакцията старт и се подава в реактора за синтез метанол. При излизане от зоната на катализа образуван от газове, освободени метанол, което се постига чрез охлаждане на сместа, която след това се пресова до синтез налягане и се връща в процеса.

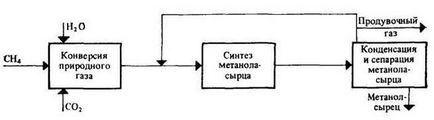

Функционална схема производство на метанол е показана на Фигура 1.1 [1].

Фигура 1.1 - схема производство Функционално метанол

1.2 Физико-химични основа на процеса

синтез метанол се основава на обратими реакции, описани от уравнения:

CO + 2Н2 СН3ОН; DH = -90.8 кДж

Двете реакции са екзотермични и протичат с намаляване на обема. От това следва, че за постигане на максимален добив на метанол и превръщане на синтез-газ, необходимо за изпълнение на метода при ниски температури и високо налягане.

Максималното постижимо степента на превръщане на така ограничава от условията на равновесни реакции за производство на метанол, които са изследвани експериментално и теоретично синтетичния газ [1]. Въз основа на практически данни на приблизително изчисление може да се ограничи само до първата реакция, като делът на въглероден оксид (IV) в сместа, е незначително.

За да се увеличи скоростта на реакцията е необходимо повишаване на температурата. По този начин, чрез избиране на оптимална температура, за да разгледа образуването на съединения: метан, висши алкохоли, киселини, алдехиди, кетони и естери [1].

Тези реакции причиняват излишно потребление на синтез-газ и метанол увеличаване на разходите за пречистване. Използва се за синтез на метанол, катализаторът трябва да притежават висока селективност, т.е.. Е. Максимална ускори образуването на метанол докато потискане странични реакции.

1.3 метанол синтез катализатори

Използва се за синтез на метанол, катализаторът трябва да притежават висока селективност, т.е.. Е. Максимална ускори образуването на метанол докато потискане странични реакции. За много предложени метанол синтез катализатори. Най-добрите катализатори са се появили, основните компоненти на които са цинков оксид или меден (прилага при налягане от 5.5 МРа) [1].

В първия метод на големи инсталации провежда при налягане от около 30 МРа на катализатор цинк-хром. През следващите години, широко използвана схема на синтез при понижено налягане, при ниска температура мед-съдържащи катализатори.

метанол синтез катализатори са изключително чувствителни към катализаторни отрови, така че първата стъпка в процеса е почистване газ десулфуриране. Серни съединения тровят цинк-хром катализатори обратимо и мед-съдържащи катализатори - необратимо.

Също изисква внимателно почистване на газ от карбонил желязо, която се образува чрез реакция на въглероден монооксид с желязо хардуер. Карбонил желязо върху катализатора разлага с отделяне на елементарно желязо, което спомага за образуването на метан.

1.4 Прехвърляне на параметрите на процеса метанол синтез

метанол, температурната зависимост на добива не е линеен и има изразен максимум. Крива количество на образувания метанолът от температурата преминава през екстремум за всички газови състави, максималният добив метанол се наблюдава при 255-270 ° С

Диапазон на оптимална температура, съответстваща на най-висок добив на продукта, определена от катализатор активност и пространство скоростта на газовата смес и налягане. процеси ниско налягане (5-10 МРа) в мед-съдържащи катализатори се провежда при температури от 220-280 ° С За цинк-хромен катализатор характеризира с по-високо налягане (20-30 МРа) и температура (350-400 ° С).

Максималното налягане използва в промишлен синтез е 40 МРа; над тази налягане ускорява странични реакции и, в допълнение, увеличаване на разходите за компресия газ влошава икономиката на процеса. Синтезът на налягането на ниско налягане увеличават ограничена термична стабилност на медни катализатори.

С увеличаване на обема на метанол падане изходяща скорост газ. Това е вярно за синтез на двете най-високо и при ниско налягане. Този модел се базира на факта, че с увеличаване на скоростта пространство намалява времето за контакт на газа с катализатора и следователно, концентрацията на метанол в Газът, освободен от реактора [1].

Газ състав значително влияе на степента на конверсия на суровината и катализатор изпълнение. В индустриални условия винаги работят с лек излишък от водород; се наблюдава максимална ефективност, когато моларното съотношение на H2: CO = 4, на практика съотношение подкрепа 2.15-2.25 на.

1.5 Flow производство диаграми метанол

Метод за получаване на метанол от въглероден окис и водород включва редица операции, необходими за всяка схема за синтез процес. Газ се пречиства от карбонил желязо, серни съединения, се загрява до температурата на реакцията старт и се подава в реактора за синтез метанол. При излизане от зоната на катализа образуван от газове, освободени метанол, което се постига чрез охлаждане на сместа, която след това се пресова до синтез налягане и се връща в процеса.

Технологичните схеми се различават главно хардуер дизайн етап от синтеза, като апаратурата включва основен топлообменник и синтез колона [1].

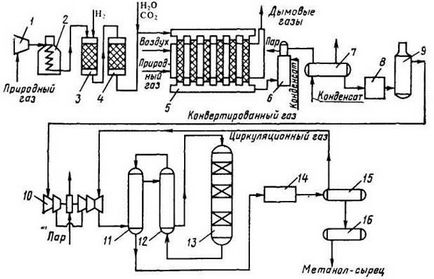

Фигура 1.2 показва метанол синтез единица верига под налягане 5.5 МРа

Фигура 1.2 - Схема продукция метанол при налягане 5 МРа

1, 10 - турбокомпресори; 2 - газ нагревател; реактор за хидрогениране на серни съединения - 3; 4 - адсорбер; 5 - тръбен преобразувател; топлина бойлер отпадъци - 6; 7, 11, 12 - топлообменници; 8, 14 - хладилници (ABO); 9, 15 - сепаратори; 13 - синтеза колона; 16 - колекция

Природният газ сгъстен от турбокомпресора 1 до налягане от 3 МРа, се нагрява в устройството за предварително нагряване 2 от горенето в пръстена на природен газ и се отнася до десулфуриране в апаратите 3 и 4, където последователно се извършват чрез каталитично хидрогениране на органични серни съединения и усвояването на произведени сероводород адсорбент на базата на цинков оксид. След това газът се смесва с пара и въглероден диоксид в съотношение СН4. Н2 О. CO2 = 1. 3,3. 0.24. Сместа се подава в тръбния преобразувател 5, където превръщане никелов катализатор parouglekislotnaya настъпва при 850-870 ° С Топлината, необходима за превръщането се получава чрез изгаряне на природен газ в специални горелки.

Преобразуваната газ влиза в котела-утилизатор 6, където тя се охлажда до 280-290 ° С след газ топлина се използва в топлообменника 7 за нагряване на питателната вода се подава към котела за възстановяване. Минавайки въздушен охладител 8 и сепаратора 9, газът се охлажда до 35-40 ° С

Охладената сгъстен газ се превръща до 5 МРа в компресора 10 се смесва с циркулиращия газ и се подава към топлообменниците 11, 12, където се нагрява до 220-230 ° С

загрява газова смес се подава в колоната за синтез 13, режима на температура в която контролира със студена байпас. Топлината на реакционната смес се използва в топлообменници 11, 12 за нагряване на газ в колоната.

Освен това, газовата смес се охлажда в охладител-кондензатор 14, кондензирано суров метанол се отделя в сепаратора 15 и влиза в колектор 16. циркулиращия газ се връща на синтеза и газове продухване на резервоара преминават за изгаряне в тръбна пещ.

Поради намаляването на температурата на синтез в процес ниско налягане се провежда при условия, близки до равновесие, което позволява да се увеличи производителността на машината.

Приети за процеса на проектиране на метанол синтез верига при ниско налягане (5.5 МРа).

Свързани статии