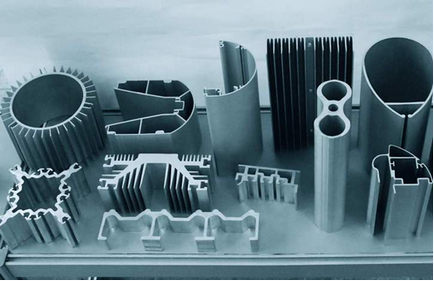

Най-често в производството на полуготови продукти от алуминиеви сплави е пресоване метод (екструзия). метал формоване, характеризиращ се с това, че деформация се извършва под действието на неотложните или друго сили на натиск се нарича компресия. Може да бъде получен чрез компресиране на продукта на голяма дължина, с всякаква форма и достатъчно точни напречни размери и високо качество на повърхността. Натиснете продукт на всяка конфигурация се нарича профил.

пресоване процес.

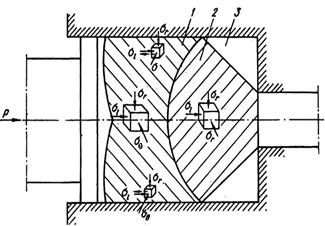

процес натискане същност е да се даде на метала определена форма чрез екструдиране в пролуката, образувана от работния инструмент (фигура 1)

-пластична деформация зона (1),

-гофрирана област най пластмасов участък (2),

- непроменим област (така наречената "мъртва" зона) (3). В процеса на натискане на пластмаса региона изпълва почти целия обем на самата пълна заготовката, но първичен (основен) част на металния деформация варира пресоване пластмасовата зона на пресата.

Основната роля на метала след преса поема температурна разлика между самия метал, се подлагат на пресоване и странични стени инструмент, по цялата част на деформируемо тяло.

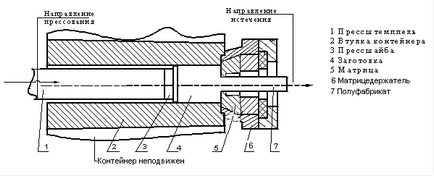

Основната работния инструмент, се използват при натискане на контейнера, на pressshayboy овен (буталото), матрица матрица.

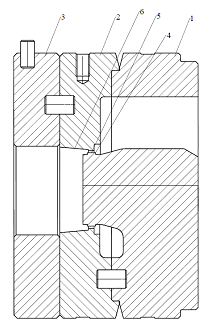

Монолитна заготовка с кръгла форма цилиндър и се загрява до определена температура, пресова сглобка в съда (контейнер). От единия край на контейнера 6 в матрица избран специално матрица 5, която има отвор, съответстваща на напречното сечение на формования продукт 7 в другия край на контейнера 2 влиза в овен втулката 1 (удар), която преминава през шайба преса при гласове заготовки преса налягане 4 и причинява метал да тече на отвори в матрица, при което се образува продукт натиснат. (Фигура 2)

Избор чрез натискане.

За избор на метод за компресиране прилага към пресовани продукти от алуминиеви сплави три основни функции:

- форма (конфигурация) на формования продукт,

- характер преместване на направление по отношение на контейнера,

- вид инструмент и настройка инструмент (монтаж), използван по време на натискане, въпреки промяната в пространството на специален контейнер, матрици основа се движи метала срещу стените на контейнера, с изключение на малки региони в близост до самата матрица, която се нарича "мъртва" зона, където движението на метал не.

- натиснете обект (4);

-метален слитък (5);

Потокът от метал по време на екструзията на различните значително неравностите, който определя начина за обработка (контрола температура, капак, се скорост деформация), присъствието на директен контакт и фрикционни свойства на самия материал, което значително влияят на целия курс на процеса.

За екструдиране на профили посредством директен метод за компресиране чрез плоска матрица и контейнер без смазване защото. необходимостта да се получи високо качество на повърхностните води до използването на такива технологии, което ще изключи появата на каквито и да било повърхностните дефекти на членове

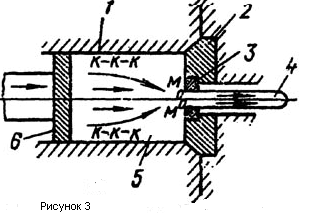

Когато директно пресоване е директно по време на цялото движение на материала (метал) трябва да преодолее значително триене в стените на съда, вътрешната част на повърхността на самата матрица и повърхността на изходната част директно точки. Тези фактори водят до неравномерно поток от материал (метал) на точките на матрицата (фиг. 3). Тази неравномерност дължи на факта, че формованите напречното сечение, обикновено се различава от заготовката и различните му части са притиснати така неравномерно. Характеристики метал отлив по време на компресия от прекия метод.

Слоеве заготовката кухина разположен преди матрицата на канала, изпитват минимално съпротивление за движение от тези слоеве, които са далеч от надлъжната ос на канала; периферни слоеве на преформата са по-големи по пътя дължина от центъра. Засяга изходния метален контакт монолитна заготовка на стените на контейнера. Този контакт може да се дължи на влиянието на триене и забавяне на движението на периферните слоеве, и дори да доведе до някои от тях охлаждане, ако температурата на контейнера е под температурата на заготовката.

Неравномерното точка на температурата на нишка предизвиква неравномерно разпределение на съпротивлението на деформация, което от своя страна води до увеличаване на метал изтичане неравности. В резултат на това обемът на екструдиран заготовки формира от метал, в края на който не е същото, и това е до голяма степен може да се отрази на качеството на готовата продукция.

На външната метални слоеве ток (гласове заготовка) често се натрупват различни замърсяване (неметални частици, външната съединение) и най-малко един метал Екструзия те се задържат в овен (DEAD) зона и не попадат през матрицата на метални отливки. тъй като след процеса на пресоване, останалата част от метала, натрупани в контейнера, наречена pressostatkom. отстранен за губене.

Като хвърли Екструзия промени заготовки се срещат в централната и нейните слоеве. в тях поради заготовка металната екструдиране с неравни скорости в напречното сечение (скорост на метал в центъра по-висока от периферията) образува кухина или микропорьозност, което в крайна сметка може да премине натискане на преса продукт. Тази кухина или микропори в метална преса продукт, наречен пресата мивка марка. и който трябва да се отстрани под формата на сегменти след пресоване процес. така че да не попадат в недопускане на дефектен продукт.

Натиснете продукт като екструдиране на заготовки излиза от матрицата и се движи в пресата маса. В края на пресоване, това е отрязана от пресата, а останалата част се прехвърля на последващата обработка. След това се повтаря цикъл на пресоване. Цикличност, т.е. прекъсване - липсата на процеса на пресоване.

Инструменти за пресоване.

Инструмент Възможности за натискане в състава му има: основен инструмент

- Контролните пресата шайби и т.н.

Тъй като основната част от натискане на комплекта инструменти, това е най-основните и най-много на носенето част на комплекта инструменти. Матрицата помага да се оформят контур на формовани продукти и осигурява съответствие с неговите определени размери и качество на повърхността.

Според вида на матрицата са: -sploshnymi (отворен профил контур)

- кух (затворен профил на контура, има кухина).

Матрицата се състои от пакет матрица и слой (непрекъсната) или хеликоптер, и матрица подплата (кух), който е монтиран в списание инструмент, контейнерът се притиска втулката и втулката затваря част кухина с алуминиева заготовка.

Основната част на матрицата:

-част Zachodni,

Безопасност канал колан самата матрица е елемент на матрицата, при което е налице процес за управление на лекувания метал чрез промяна на височината му, и, разбира се, промяна на ъгъла на своя наклон спрямо надлъжната ос на самата матрица.

Основният компонент на самата оптималност матрица е, че за производството на профили с праволинеен участък и определени геометрични размери и планирано, скоростта на потока на материала (метал) на различните части на получената профил може и трябва да бъде по същество идентични.

Забележка Някои от факторите, които влияят върху разпределението на самите материал (метал) потоци в производството на самите профили:

-местоположение канал (може да има няколко) на огледало самата матрица,

-геометрия на ходовата интернет,

-пояс размер и т.н.

Размери произведени профили и размери съответно различен канал самата матрица поради топлинна увеличение секции (удължаване) и самата матрица, и слабо намаляване на профили профили с намаляване на температурата до приключване на охлаждането и адаптиране на метода на разтягане, т.е. така наречените "utyagivaniya" най-големи части на профила до най-големите, както и еластичната деформация на комплекта за матрица инструмент.

За подобряване на твърдостта и износоустойчивост, а също и увеличаване на жизнения цикъл на матрицата се подлага на химико-термична обработка, т.е. обработка матрица извършва чрез излагане на повърхността на азот при повишени температури (азотиране).

Поддръжка и подготовка за матриците е най-важният фактор за изискванията за качество и геометрични характеристики на профила. Многократното използване на матрици за оптимизиране на разходите за производство на профили.

Приносът на участниците

Свързани статии