дефект # 132, влажност в системата "физически представлява присъствието на вода във всяка от страните на агрегация (течност, пара, кристали) в хладилен агрегат кухина.

Премахване на влага в контакт с него в домашен хладилник е тежък, отнема много време и икономически скъпо проблем. Този проблем също може да се прояви отново през следващите месеци и години след премахването на неговите външни признаци. Достатъчно малко количество вода сериозно да разстрои функционирането на охладителя.

Ако към тръбата за пълнене на габарита на хладилник щепсел, и мотор-компресор е активиран чрез устройствата за наблюдение на текущото потребление или власт, външната изява на наличието на вода в системата е както следва: внезапно по време на зареждане с гориво започва да се забележимо намаляване на смукателната налягането на консумираната мощност или ток се намалява до стойности на операция във вакуум. Шум работа на двигателя-компресора се характеризира също и за вакуум. Шумът от автомобилния транспорт и фреона вряща спирки, въпреки работата на мотора-компресора. # 132; Smooth "или # 132; остър "увеличаване на проявлението на дефекта зависи от количеството на влага в системата, и има повече от нея, рано и по-силно изразени прояви. Ако няма спиране на блока, изравняването на налягането в този момент. Това означава, че оригиналните характеристики на съответните дефекти # 132; запушване в тръбата капилярна "(наричана CT). Така е. Но за разлика от блокадата, причинени от замърсяване на различни механични включвания, които почти не са отстранени преди нас дефектът е обратим. Фактът, че движението на капки влага CT на входа на изпарителя, където Дроселирането на започва хладилен агент и има най-ниската температура в устройството, кристализира в лед и се замразява на охладените стени вътре RT. Ако тя е достатъчно, тя се затваря контакта, когато замразяване особен запушалка и напълно нарушава циркулацията на хладилния агент. Но веднага след като температурата на стената става положително RT, щепсел ледена топи и налягане на хладилния агент в кондензатор (кондензатор), способен # 132; изплюе "щепсела в кухината на изпарителя. Затова се прави разлика влага от механична обструкция лесно # 151; достатъчно затопля по всеки подходящ начин (например, с използване на запалката, горелка или пистолет с горещ въздух) вход QD с изпарителя, и след кратко време е възможно да се чува звуков характеристика остър пробив на кондензатора газ. След това, на хладилния агент текат с намаляване на температурата и повишаване на налягането в смукателния тръбопровод. Често в присъствието на богата на влага # 132; залепване "(т.е. влага замразяване) се повтаря отново и отново през кратки интервали.

Варианти на влага в някои от тях. Те могат да бъдат разделени на три основни типа:

1. производство. Те са свързани с нарушения в развитието на технологии и производство в производствените предприятия. Много рядко, но се наблюдава, например, на север (NORD) хладилници първата вълна. Има дори алкохол в растението се добавят, и това е видно от син пламък само vypayat филтри. като се започне от # 132; Soft Line »технология за производство на домашни хладилни уреди, (БСК) се е подобрило.

Освен това, тази форма може да се обясни и проява на неговата влага в разпределението на части на устройството по време на работа на охладителя # 151; на преса за навиване на мотори паплач НКВ или HH.

Но има и много по-зле, ако, например, имаше пункция на изпарителя по време на размразяване или BHP. Ако моторна компресорът работи, след освобождаване на прекомерно налягане в системата започва да тече принудително разположение (и често обилно) влага, включително в течно състояние. Той се разпространява в цяла единица кухина, както и последствията могат да бъдат катастрофални (за BHP) характер.

3. Ремонт и технологиите. Те основно са свързани с невежеството и груби нарушения на технологичните процеси по време на ремонтни работи. Това икономии в замяна на отработеното филтър-изсушител, липса или недостатъчна vakuumirovka кандидатстващи некачествени консумативи, бедни подготвителни работи (без чистка умишлено намокрени промени възли масло, ако е необходимо, и т.н.).

друг пример # 151; употребявани филтърни сушилни в момента доставят недостатъчно сухо. И когато запояване след нагряване филтър освободения влага във вътрешността на уреда. След запояване на кондензатора е трябвало да взриви филтъра за кратко включване на компресора # 151; След това ситуацията се е променила радикално. И на фурна под вакуум филтър (и много други съоръжения), тогава могат само да мечтаят.

Основни начини за решаване на проблема # 132; влага в системата "и много други. Накратко за тях.

2. Използването на алкохол. А много ефективен начин, но тя не е подходяща за алуминиеви изпарители. Наличието на алкохол в системата в излишък от 1 cm3 се подсилва вътрешната корозия алуминий за една година, и по този начин затруднява изпарител ефективност без замяната му в бъдеще.

Забележка, ако изпарителя залепени запечатване тип молив # 132; La-Co ", въвеждане в системата алкохол неизбежно води до унищожаване на спойки.

Често алкохолни марки # 132; измиване "линии, но в системи с дълъг живот, той допринася за ускореното обрастването отдавна се работи с филтър, ако последният не са се променили.

3. Няколко резервни филтри. Надежден метод, но много скъпо и отнема много време. Система вътрешен монтаж препоръчва при филтърни растения с 1 кг силикагел в продължение на 12 или повече часа, обикновено проблематични и изисква значителни разходи. Внос на филтри увеличили капацитета всичко добро, но високата цена на филтъра не е много и клиента и изпълнителя.

4. Попълване Хладонови. Той е забелязал, че ако на мястото на филтъра, попълнете Хладонови единица под налягане малко над атмосферното налягане, изолиране на системата от външната среда по никакъв начин, а след няколко дни не се допират системата за влажна зона в допълнително зареждане с гориво влагата самата практика не показва. Но не защото искате да се простират до безкрайност ремонтира време не винаги е клиентът има възможност да се изчака.

5. Обдухва отделните компоненти на сгъстен сух азот или фреон. Това не винаги е удобно и подходящо, е скъпа и тромава, освен голям брой нови спойки намалява надеждността на ремонт # 151; не всички, но все пак. И още # 151; това е един добър трик, но този метод обикновено изисква само с постоянна поддръжка, защото има нужда от многобройни и далеч от екологично чисти операции. При системи с използване отваряне нагревателни вериги врата поцинкована стоманена тръба усложнява множество монтаж и демонтаж операции го # 151; тя не търпи нагряване и огъване.

Може би има и други начини, но най-вероятно варианти на по-горе, но в различни комбинации.

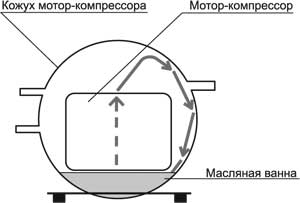

Известно е, че по време на работа на маслената помпа на компресора се засмуква от палета преминава през части на компресора и да се охлади струята разпръсква върху стената на корпуса. След това, тънък слой от масло се влива в шахтата, и процесът се повтаря в кръг. В този момент има активна разпределение на остатъчни газове и замърсители (включително влага) на масло слой в утайникът поради загряване, разбъркване и движение. По време на нагряване корпуса на компресора и подобрява процеса на отделяне на влага масла, включително чрез намаляване на вискозитета на лубриканта. Но вдигна изпаряване не са в състояние да се движат активно в агрегат, тъй като броят на газове в системата е много малък.

Това се вижда ясно, когато в горния обтекателя отворите мотор-компресор и да го включи в мрежата. След това може ясно да се наблюдава като тънка струя от маслото има компресор жилища стена и тече надолу (виж. Фиг. 1).

Това е да се подобри охлаждането на топъл масло след смазочни преминаването на линии на компресора. И ако се вземе предвид, че масло тече надолу по стените на тънък филм (като топлина към корпуса), става ясно, че има все още присъстват и смесване в слоя и да увеличи зоната на контакт на смазочния филм от вътрешната кухина на обвивката.

Все пак е необходимо да се приеме, че когато компресорът работи в съществуващите капково влага дебел масло се разпределя подробно триене когато компресорът на по-малки фракции, и се смесва за получаване на вода-в-масло, което улеснява процеса на изпаряване # 132; филм "влага във вакуум.

Друг плюс # 151; след работа BHP компресор се появява някакъв свръхналягане в кондензатора, което увеличава разликата между високите и ниските страни на устройството. Това трябва да се улесни по-бързото отстраняване на газове от система за вакуум помпа.

За да се подобри процеса на изпаряване кондензирана влага (например, ако е имало пункция изпарител), желателно е да се нагрява вътрешен шкаф BHP никакъв начин (сешоар инсталация горелка в шкаф затворени съдове с гореща вода), дори до 30 # 133; 40 ° С След затопляне шкаф в близост до го запазите на температурни крайности. Повишена температура на газа в рамките подобрява изпарителя # 132; дрениращо "на влага. Въпреки това, по-добър контрол на температурата и да не позволи да се повиши над + 60 ° С в горната част на шкафа. При + 70 ° С пластмасата е мек, дори и при 80 ° С в пластмасовия материал на корпуса могат # 132; теч "с необратими последици.

След това започнете процеса на добавяне на малко фреон в уреда, но не позволяват повишаването на налягането в системата работи по-горе # 150 0.5 бара. Това се дължи на факта, че подобрява циркулацията в обема на единица (като се поддържа вакуум в системата), но не е желателно да се позволи навлизането на охлаждащи течности, в противен случай ще доведе до евентуална загуба на кондензирано дроселен влага, която ще се простират по време на отстраняването й. Влага, защото отново ще бъде необходимо да се изпари. Освен това, кондензаторът се затопля леко, и подобрена изпаряване на наличните в нея влага. По това време, водна пара, се абсорбира от активен силициев диоксид филтър сушилня. Можем да предположим, че на разположение по малко по-висока налягане в процеса на филтъра е още по-силна, отколкото когато просто спиране на компресора. Часа в този режим обикновено отнема най-малко 0,5 часа, тя силно зависи от количеството на влага в системата. Например, ако системата # 132; prihvatyvaet "в рамките на няколко минути след започване на моторно-компресора, е полезно за да работи в продължение на 2-4 часа. Всеки може да избере свой собствен режим, емпирично. Всъщност определянето на датата на прекратяване на този план може да се идентифицира с ухо # 151; инжекция масло звучи с влага или без по-различно. Необслужван такъв процес не може да бъде оставено # 151; Много производители просто забраняват включването на компресора под вакуум, като обясни, че в този случай може да се появи на короната зауствания в контактите чрез-. Теоретично е възможно прекъсване на компресорни клапани от отклонението на налягане от изчислената или # 132; изтощение "на масло в хладилната уредба системата. Но опитът показва, че проблемът не се наблюдава.

След стартиране на системата отново е евакуиран в продължение на 15 минути, за да се отстранят останалите газове и окачени примеси. Понякога дори изключване на компресора BHP. След това се # 132; щанд вакуум "процес доза фреон (обикновено до половината от вакуума, разработен от работещ компресор), след това се оставя да работи единица за няколко минути разбъркване средата пълнене охладител кухина и продухване. дроселиране Application удължен през този период може отново да се утаи все още не-изтрит влага. Последващото евакуация са около 5 минути # 151; само, за да се отстрани по-голямата част от (вероятно # 132; zavlazhnennogo ") охладител.

По-нататъшен процес зареждане с гориво Хладонови върви както обикновено. Ако подозирате, че повторение на дефекта # 132; влага ", не давам цялата доза. Само когато понижаване на температурата на изпарителя на # 150, 10 ° С (или по-долу) в отсъствието на дефекта # 132; влага "или специфично увеличение покачване шум дозата да завърши зареждане. Разбира се, времето отнема малко повече от обикновено, но сложността на физически и финансови разходи за обикновено не е много по-висок от стандарта. Ако влага в системата все още съществува, първо отсека на капилярната тръба и след това се отстранява използва филтър, или при нагряване корпуса на филтъра освободен в регенерацията на влага отново да бъде в системата (за # 132; притиснат "в капилярната тръба и след това # 151; изпарителя). Bad веднага (преди запояване капилярни тръбички) кратко (3-5 секунди) за стартиране на компресора, за да прокара отделената водна пара изобилие от кондензатора в околната среда и да се предотврати влага вътре в устройството, за да се утаи под формата на капчици. Тя е силно препоръчително веднага чрез всички налични средства, за да прочистят кондензатора. Фактът, че в процеса много влага се нанася след първите компресорни клапани, и след това се прехвърля към ролките кондензатора. Най-често прочистване значително подобрява шансовете за премахване на разположение влага. Когато поправки може да принудят термошлаух. Това могат да бъдат закупени онлайн магазини, например, в Dalincom.

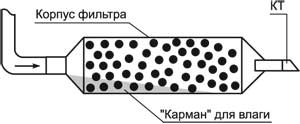

В допълнение към това, можете да нанесете още един много интересен рецепция. Ако наличието на влага в хоризонтална филтър, но с върха му леко се повиши CT (вж. Фиг. 2). Между другото, по-късно, ако е възможно, по-добре се филтрира, за да се понижи леко # 151; Това повишава ефективността на устройството. Трудно е да влага бутане напред по протежение на хладилния агент (особено когато машината спре).

Добър след това се оставя да работи компресора първите няколко дни в малко студен режим. След кратък цикъл няма да позволи на влага, за да дойде и да се откажа # 132; хванете "система. Друг филтър и ефективно # 132; ще донесе "останалата влага.

Може би предложените технологии отстраняване на влага може да се възприема нееднозначно сервизи. всъщност # 151; практическото прилагане на прости физични закони за нивото на учебната програма.

Свързани статии