Поцинкована с никел и неговите сплави, никелирана

Микроструктурата на обшивката на никел, в резултат от електролита вата

Никелови покрития се прилагат в различни отрасли и като подложка, и независимо за защитни, декоративни и специални цели. Те се характеризират с твърдост => 150 кгс / mm 2 голяма устойчивост на корозия и добра отразяваща (58-62%), съпротивление 8.3 • 10 -2 ома • m.

покритие никел се прилага мед, желязо и техните сплави, както и титан, волфрам и други метали. На подслой покрити стоманени части мед. никелови покрития могат да бъдат лъскави, издръжлив, черен. Освен никел покрития са широко използвани сплави като Ni - Co, Ni - Zn, Ni - Cu, Ni - Ru, Ni - Fe и сътр.

Конвенционални никел покритие е нанесено от електролита (г / л):

режим електролиза: електролит температура 20-55 ° С, рН = 5.2, Ik = 0,5 ÷ 2,0 A / дм 2. аноди - на никел. Твърдостта на покритията на 160-200 кгс / mm 2 Якост на опън 3500-3800 кгс / см 2 Удължение 30% 30-40% отражение. Микроструктурата на покритието на никел е показано на фиг. 38 и 39.

Фиг. 38. микроструктурата на покритие никел получено от електролит вата при 50 ° С и Ik = 2.5 дм 2 за полирани механично верижна (X 10000)

Гланцова никелови покрития, получени от електролита (г / л):

Butynediol-1,4 (35% разтвор) 0.5

Chloramine Б 2.0-2.5

режим електролиза: рН = 4,5 ÷ 5,5; електролит температура 40 ± 5 ° С, Ik = 2 ÷ 3 А / дм 2 рН = 5.1 ÷ 5.4. В микротвърдостта на покритието

400 кгс / mm 2 Якост на опън 4000-5000 кгс / см 2 Удължение 10- 20%, 65-75% отражение.

За твърд никелиране електролит се използва (в г / л):

режим електролиза: електролит температура 40-55 ° С, рН = 5.6 ÷ 5.9, Ik = 2 ÷ 10 А / дм 2. аноди - на никел. твърдост покритие 350-550 кгс / mm. Якостта на 10 000 кгс / см 2 Удължение 5% -8.

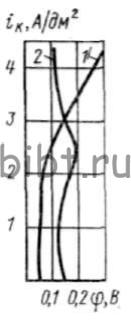

Когато катодна поляризация на никел (фиг. 40) от сулфат електролит ограничаване ток Ik = 2 / дм 2. потенциал на отлагането на никел е

0.07 - 0.1 V. След достигане на ограничаване на тока, катодна кривата на поляризация драстично изместен към отрицателни стойности, а върху катода се наблюдава обилно отделяне на водород.

Фиг. 40. криви катодна поляризация вата никел електролит (1) и допълнена с 0.5 г / л butinliola-1,4 (2)

1,4-butynediol в количество от 0.5 г / л оказва силно влияние върху хода на катодна поляризация чрез промяна на потенциала на равновесие, и увеличава текущото ограничение. Това е така, защото 1,4-butynediol блокове някои части на повърхността на катода и инхибира процеса на отлагане никел.

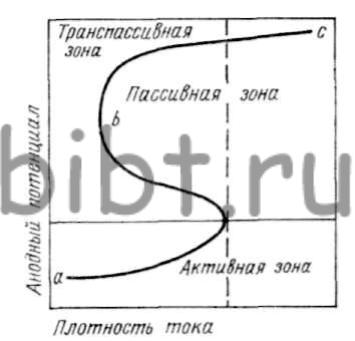

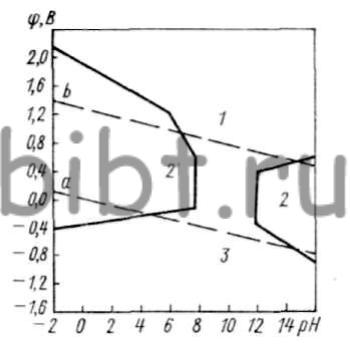

В разтвор на никелов сулфат пасивиране на анода настъпва при малки стойности IA. Преместването на потенциала на анод към положителните стойности на никел увеличава скоростта на разтваряне (активно състояние). В transpassive състояние (фиг. 41), скоростта на разтваряне на анода се увеличава отново, но става нестабилна. Леко потенциал компенсира положителни стойности води до допълнително пасивиране, което е съпроводено с отделяне на кислород и намаляването на скоростта на разтваряне никел, което в крайна сметка води до намаляване на концентрацията на никелови йони в разтвор и увеличаването на киселинността в катодния слой. Фиг. 42 показва състоянието на анода на никел на рН на електролита. При ниско рН голяма част от катодния ток консумира в отделянето на водород, и процеса никелиране може да се спре напълно. При по-високи стойности на рН, са депозирани крехки и груб покритие, както се случва zaschelochivanie катоден слой и хидратирана съутаяване на никелови соли.

Фиг. 41. Веригата променя състояние никел анод при постоянни стойности на φ и а (от логаритъм скала)

Фиг. 42. Зависимостта на състоянието на анода никел на рН:

1 - пасивен; 2 - корозия; 3 - Устойчивост

Сярната киселина не трябва да се използва електролити устройства (суспензия) на мед, тъй като разтвори, те замърсяват електролита (за предпочитане стомана). Средното съотношение Sa: SK = 2: 1. Аноди първо трябва да се почистват от стоманени четки утайки и заредени в банята само в завивките.

За да се подобри разтворимостта на никелови аноди в електролитни въведена активатори NaCl или KCl. Никел аноди се подлагат на топлинна обработка, за да се получи никелов зърна с размери 40 - 50 микрона, който насърчава еднакво разтваряне на анодите. Скоростта на разтваряне на никел, както и качеството на покритие е малко засегнати от формата на анодите. Кръгли и формата на диамант аноди осигуряват по-голяма еднородност на катодните депозити от прости (плочи), в допълнение, те са по-икономични. Както разтваряне rombovyh анод повърхност по време на повишаването на електролиза.

Постоянно съотношение на анодните и катодните повърхности на електролита е трудно да се поддържа в случай на прилагане само разтворими аноди, така че е препоръчително да се увеличи площта на анодите, за да се осигури по-добра ефективност ток.

За малки стойности на Ик. ниска температура неинкорпорирани ток поле и присъствието на соли азотна киселина в електролита на никел не се нанася върху частите, или те са обхванати от черен мазане покритието. Недостатъчна обезмасляване на детайли, тяхната взаимна скрининг, неправилно поставяне на аноди или скъсване контакт индивидуални аноди води до частични части покритие.

При високо рН и Ik покритие има жълт цвят и хидрати образувани зелена утайка от никелов оксид на краищата на частите. За по-големи стойности на Ik и ниски аноди NaCl концентрация са обхванати от кафяв или черен филм.

Порести микрокристална покритие получено с дефицит на H 2SO 4. излишък на меден сулфат или големи стойности на Ik. и тъмни ивици на покритието се случват в присъствието на арсен. Brittle покритие с тъмни петна са депозирани с недостиг на сярна киселина в електролита и високите стойности на Ik. Висока порьозност в покритието се извършва при понижена температура, повишена стойности Ik. електролит, замърсени с органични примеси и железни соли.

Пасивността на метално покритие никелиране случва, когато неръждаема стомана или никелови сплави. За унищожаване на пасивен филм да бъде катод за провеждане на предварителна обработка в конвенционални химични обезмасляване баня с последващо активиране на тези разтвори (70-80 г / л NaCN) непосредствено преди никелиране.

Прекъсвания в процеса на покритие никел предизвика образуването на стратифицирана покритие с ниска адхезия. Основната причина за образуването на груб покритие е замърсяване на електролити утайки, прах, полиране паста, и така нататък. D. В непрекъснат електролит филтруване се пречиства от замърсители. Груба слой се получава с комбинация от калциеви и магнезиеви соли (заявка артезиански вода). Последно се използва за филтриране на вода при високо рН.

Замърсяване с органични вещества никел бани (поради контакт с компонентите на петрола, замърсяване от облицовка материал баня, разпадане избелители и т.н.) Резултати в редица дефекти в покритието. Пречистване чрез електролити като замърсяване е необходимо да се проведат чрез активен въглен.

Примесите на хром (Cr 3+) се отстранява от електролита чрез добавяне на 1.2 гр / л калиев перманганат (до розов цвят изчезва) и 2,4 г / л от основен оловен карбонат и се регулира рН до 5.5 с помощта на въглена никел.

Желязо примеси от пречистен електролит чрез окисление (рН = 3,5 ÷ 4) и отлагане под формата на Fe (ОН) 3. алкализиране до рН = 6. медта се отделя чрез утаяване в нагънат катода когато Ik = 0,1 А / дм 2 или чрез филтруване през слой от прахообразен метален никел. Цинкът се отстранява чрез прибавяне на мътен креда или гасена вар до получаване на рН = 6.1 ÷ 6.3 допълнително филтриране електролит. Никел примеси са неприемливи в електролити (в г / л):

Колкото по-сложна конфигурация изделията, толкова по-дисперсията от дебелината на никел покритие. По този начин, с продължително катодна редукция на никел (1 час), Ik = 1 А / дм 2 и средна дебелина от 11 микрона утаи локална промяна на дебелината на 8 - 18 микрона. По-равномерно покритие се получава чрез разбъркване на електролита. Най-голямо влияние върху влошаването на гланц и външния вид на частите (особено малки) електролит има рН (по-висок прилага разреден H 2SO 4 и с намаляване -. Никел карбонат или сода каустик). Слаба адхезионни блестящи никелови покрития е свързано с тяхната ниска пластичност, причинена от примеси в електролита, вещества, като метален хидроксид, желязо, цинк и хром (Fe оставя <0,2, Cu <0,01, Zn <0,01, Cr <0,04 г/л).

сулфамат електролит (г / л) се използва за нанасяне на дебели никелови покрития:

Никел хлорид 12-15

Борна киселина 25-40

режим електролиза: температура на електролита 50-60 ° С, рН = 3.6 ÷ 4.2, Ik = 5 ÷ 12 / дм 2; аноди - никел; интензивно смесване. В микротвърдостта на покритията на 150-190 кгс / mm 2 Удължение 20-40%.

Това електролит йон NH2 SO3 податливи на хидролиза, за да се образува амониеви йони и сулфат. Скоростта на хидролиза се увеличава с температура и киселинност на електролита.

Подплата бани сулфамат електролити, помпи и други съоръжения трябва да произвежда полипропилен, полиетилен, неопренов каучук, стъкло и други подобни. D. не се препоръчва използването на олово, тъй като олово сулфамат разтворим във вода, което води до бързо замърсяване на оборудването.

електролит се използва за черно никелиране (в г / л):

Никел сулфат 50-60

Амониев сулфат 15-20

Цинков сулфат 20-25

Лимонена киселина 2-3

На амониев тиоцианат 15-20

режим електролиза: електролит температура 15-25 ° С, Ik = 0.1 ÷ 0,15 А / дм 2 рН = 5 ÷ 5,5, аноди - на никел. Черен никел депозирана на никел с обичайната цел усвояване на топлина и да се даде декоративен вид и да се подобри блясък и устойчивост на корозия. След това се импрегнира с промишлено масло или покрита с лак.

Пьотър Степанович Мелников. Наръчник на галванопластика в машиностроенето. 1979.

Свързани статии