Пластмаси като п синтетични каучуци и влакна, са синтетични високомолекулни материали (полимери).

Той се отнася до тези пластмасови материали, които съдържат като основен компонент (свързващо вещество) полимер. На определен етап от тяхното производство те притежават пластичност, т.е.. Е. капацитет под влиянието на топлина и налягане да се желаната форма.

В най-пълна форма на пластмаса се състои PZ полимер (свързващо вещество), пълнител, пластификатор, оцветител, смазващо вещество и стабилизатор.

В някои случаи те се състоят само от един полимер, и по-голямата част от друга - от полимер и някои от изброените съставки.

Полимерът е в основата на всяка пластмаса, се свързва с пластмасови компоненти в монолитна единица, като това основните свойства. Полимери, наречени макромолекулни вещества, състояща се от огромен молекули (макромолекули), образувани от множество повтарящи се единици (вериги) мономер. Молекулното тегло на полимерите варира от няколко хиляди до няколко милиона единици.

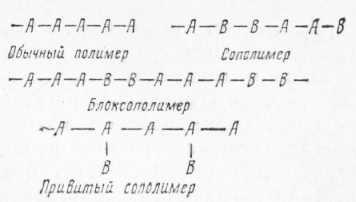

Ако макромолекулите на високомолекулни съединения се състои от няколко вида на повтарящи zvenevg те се наричат съполимери.

Полимерът, който се състои от макромолекули на относително големи хетерогенни връзки (фрагменти макромолекули) се нарича блок съполимер.

Значителен интерес са така наречените присадени съполимери на макромолекули, които "присадени" странични клонове молекули на друго вещество. Това дава възможност да се получат материали с нови, предварително определени свойства.

Схема структура на споменатите полимерни видове, показани на Фиг. 1.

В зависимост от химичния състав на полимерите са разделени в органичен и неорганичен органометален Айв зависимост от произхода или режим на подготовка - на естествени, изкуствени и синтетични.

В момента в пластмасовата индустрия са най-често използваните синтетични полимери (смоли) и много по-малко изкуствени (етери, целулозни) и естествени полимери (каучук, асфалт и колофонови).

Всички синтетични полимери, получени чрез реакцията на полимеризация или поликондензация. Източници за тази ниска вещества молекулно тегло, наречени мономери обикновено съдържат в молекулите, способни реактивни двойни или тройни връзки или циклични структури са способни на разчупване на техните химически връзки.

При създаването на определени условия (температура, налягане, катализатор) са разкъсани връзки част и има връзка в дългите полимерните вериги.

Когато определен размер на полимеризация на мономерните молекули свързани към една полимерна молекула, без изолиране на всякакви странични продукти.

не една, а няколко мономери могат да участват в реакцията. Този процес се нарича съполимеризация.

Фиг. 1. Схема на структурата на полимери А и В - различни връзки на макромолекули

Полимерите, получени чрез поликондензация, са основно триизмерна структура, където, в допълнение към междумолекулни сили на сцепление между молекулите са химически връзки. Пространствената структура, образувана от действието на топлина, катализатор или с добавяне на специални вещества полимер - втвърдител. От количеството на омрежване на полимера зависи от нейната способност да се разтваря и омекоти при нагряване. При достигане на определено количество на полимера губи способността си да се разтвори и омекоти (стопилка). По този начин, физикохимичните свойства на полимерния материал зависят не само от химическата природа на полимера, но също така от комбинацията на молекули с друг или друга структура.

Висока якост полимери поради рязко увеличение на атрактивни сили междумолекулни, защото те имат големи молекули взаимодействат огромен брой п единици се разделят едни от други такива молекули е много трудно.

В зависимост от поведението при повишени температури на всички синтетични полимери са разделени на термопластичен и термореактивен. В тази връзка, и пластмаси са също разделени на термореактивни (нетопим и неразтворим) и термопластичен. В някои пластмаси са едновременно термо-reaktnvnye и термопластични смоли, термореактивни смоли и каучук.

Термореактивни пластмаси (термореактивни), когато отново се загрява, за просмукване необратими химични реакции се превръщат в твърди и не-разтворим омекне (не-топим) материал. Ето защо, формоване на детайли от термореактивни трябва да надмине образуването на повечето пластмаси, като в противен случай би било трудно или невъзможно. Термовтвърдяващ пластмаса се получава чрез поликондензация на нискомолекулни вещества при повишена температура.

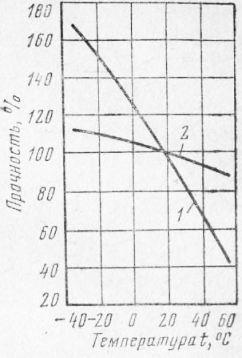

В втвърдено състояние, повечето термореактивни смоли в сравнение с по-малко термопластичен променя физичните и механични свойства при загряване, студенина има нисък поток, т.е.. Е. Бавно се деформира по време на работа под влиянието на постоянно натоварване. В същото време те са склонни да се намали вискозитета.

Термопластични пластмаси (термопластични) повторно нагряващи омекоти и добив формова и да се втвърди при охлаждане отново, запазвайки старата собственост, така че те могат да бъдат рециклирани многократно. Термопластични пластмаси nnzkomolekulyarnyh получени чрез полимеризация на органични вещества. В повечето случаи, за производството на тези термопластични смоли се използват термопластични пластмаси: поли метил метакрилат, полистирен, поливинилхлорид-iilhlorid, полиетилен, политетрафлуороетилен, полиамиди, полиуретани. Всички те имат линейна не триизмерна структура на молекулите.

Повечето термопластични смоли има висока якост, устойчивост на вода и добри диелектрични свойства и в същото време съпротивление ниска топлина и значително hladotekuchestyo. Много от термопластични пластмаси може да се използва при температури над 60-80 ° С За някои от тези пластмаса тя може да достигне до 150-160 и дори 250 ° С (например, флуор смола).

Термопластични пластмаси (особено fluoroplastics) са подложени на значителна промяна в линейни размери и обем с промени в температурата.

Части направени от термопластични маси, заваряеми.

Пластификаторите са въведени в състава за намаляване на крехкост, пластмасови маси придаващи мекота, якост, еластичност, за подобряване на гъвкавостта и разтегливост. Те се увеличи устойчивостта на пластмасата на топлина и студ.

Пластификатори с течение на времето могат да бъдат освободени от материала и се изпари, като така се увеличава твърдостта и чупливост части.

Пластификатори - е един вид бавно действащ разтворители. Сравнително малка молекула пластификатор, прониква между полимерни вериги откачване на тях, силата на взаимодействие между атоми на съседните вериги са отслабени и да верига достатъчно голяма свобода на движение. Това води до даването на нови полимерни свойства. Например, може да се трансформира от твърд материал в мека и еластична.

Като пластификатори се използват различни ниско молекулно тегло високо кипяща течност ниско летлив (естери на фталова киселина, фосфорна киселина, себацинова киселина и други киселини) и ниско молекулно тегло твърдо восъчно или гумени смоли. Най-добър пластификатор има по-ниска волатилност.

Пълнители се използват за частично заместване свързващи вещества се намалят разходите за пластмаси и придават специфични свойства. По този начин, помощните вещества могат да се увеличи силата, устойчивост на топлина, диелектрични свойства или електрическа проводимост, топлопроводимост, намаляване на трошливост и свиване. Понякога пълнител, подобряване на един показател се разлага другите. Пълнители са разделени в органичния (дървесно брашно, раздробена сулфит и сода маса, кърпа, хартия и т.н.) и минерални (Цао вар, талк, креда, метални прахове, кварц брашно, цимент, азбест, азбестови влакна, слюда, стъклени влакна и тъкан и др.).

Фиг. 2. зависимост от температурата якост пластмаси: 1 - термопластични; 2 - термореактивни

Чрез структурата съгласно претенция органични минерални пълнители са разделени в прахообразна, влакнести и лист. В зависимост от това и пластмаси са разделени на прах (формовъчни прахове и формоване маса), и влакнести ламинати. Някои пластмаса (органично стъкло, винили, целулоид и т.н.) са направени без пълнители.

В пяна освен смоли, вторият основен компонент може да бъде разпенващ агент, т.е.. Е. Добавка срутване когато п омекотена смола образуване на газообразно вещество (обикновено азот).

Багрила, въведени за придаване на определена пластична маса оцветяване. Те са минерални пигменти във фино раздробена форма, или органични багрила. Багрила могат също да увеличат трайността на пластмаси, за да се подобри термичната и химическа устойчивост и други качества.

Лубрикант, или смазващи вещества, се въвеждат в пластмаси за по-добро пластификация и за предотвратяване на адхезията на продукти на формите. Най-честата употреба за тази цел восък, стеарин.

Стабилизатори (инхибитори) помощ за запазване на първоначалните качества на пластмаси.

Някои видове пластмаси съдържат втвърдители (хексаметилен диамин, малеинов анхидрид, и т.н.), под действието на който течният състав се превръща в твърд пластмасови катализатори за ускоряване на процеса на термообработка.

С ATEGORY: - материали за поддръжка на автомобили

Свързани статии