H стъпка дизайн разработчиците са изправени пред необходимостта от визуална оценка на външния вид на продукта, точността на тяхната конфигурация, възможности за продажби, разработени продукти и други въпроси. Отговори изискват истински модел (прототип) на продукта, най-близо до неговия компютърен модел.

Прототипи и прототипи е задължително етап от процеса на развитие на всеки нов продукт. Модел прототип помага да се оцени външния вид и ергономичността на разработения продукт, проверка на функционалността на дизайна и да направи необходимите промени, преди да стартирате продукта в производство. Създаване на качеството на прототип, тъй като подобно на бъдещия продукт - една много трудна задача. Ние трябва да решим проблема с точно повторение на геометричната форма и външния вид на продукта, сборник със статии и изследователски материали, най-близки до включени в проектната документация. Традиционните методи за производство трудоемки модели имат ниска точност и възпроизводимост лошо по време на възпроизвеждане. Поради това, през последните години все повече и повече популярност набира технология за бързо създаване на прототипи (Бързо прототипиране), понякога наричан 3D печат (3DPrinting), който се наслоява създаване на физически обект, който отговаря на математическия модел на продукта във формат STL (Stereolithography Text Language), първоначално разработена за процеса стереолитография и понастоящем е графично представяне на стандартния образец данни за бързи прототипни системи. Използване на бързо създаване на прототипи. частите на корпуса могат да бъдат произведени, опити и образци за изпитване, които позволяват да се оцени външен вид, размери, ергономичност и съвместимост бъдещи продукти скъп за производство на матрици или матрици, т.е., преди началото на производството на тези продукти. Бързо прототипиране е много по-евтино и по-удобно и за други технологии (за инсталации за бързо създаване на прототипи и 3D принтери, както и към обичайните хартиен носител 2D принтери, характеризираща се с лекота на използване, лекота на зареждане на патрона, възможност за работа в офис, автономията, постановка на работни места в опашката за печат, отпечатайте от всеки компютър LAN). За разлика от конвенционалните методи прототипи на производство, бързо прототипи на продукти не осигуряват отнемане на материал (фрезоване, пробиване, шиене) или променят формата си (пробиване, коване, огъване, търкаляне), и се осъществява от слоеве, строителство материал, от който се състои модел за образуване цяло - на крайния продукт. технология функция премахва всички ограничения върху вътрешната структура на получения модел, който е в процес на създаване на всички вътрешни компоненти на устройството, включително мобилни, са поставени в съответствие с дадените координати.

бързи прототипни технологии са методи, основаващи се на добавянето на материал (за разлика от класическата обработка). Те обикновено се класифицират от вида на консумативи за течност, прах и твърд лист. Процеси течни консумативи са разделени от своя страна на процеса на термообработка чрез излагане на лазерно втвърдяване или консервиране elektrozaryazhennosti течности предварително стопени материали. Процеси, извършвани с прахообразни материали на свързани частици под въздействието на лазер или селективно прилагане на компонентите на халки. Процеси със солидни листови материали могат да бъдат класифицирани от тяхната връзка метод: лазерен слой или свързващото вещество.

Бързо прототипиране включва няколко етапа, първият от които е да се разработи математически модел на продукта във формат STL. Този модел е разделен на тънки напречни слоя с помощта на специална програма, с дебелината на всеки слой е равен на резолюцията на fiberwise синтеза на координатната Z. оборудване е след това извършва или наслояване "расте" модел или готовия продукт директно от електронните данни без използване на инструментална екипировка. Предимствата на тази технология са бързина, точност и намаляване на разходите за R & D. Бързо прототипиране е особено привлекателен за производство на модерни, единични, изключителни и уникални парчета, тъй като не изисква специални производствени съоръжения и намалява ръчния труд. Той се използва широко в машини, електронни и електрически индустрии, печат, медицина, бижута, архитектурно моделиране и т.н. което ви позволява да се направи оценка на външния вид на продукта, трябва да изпълняват различни тестове за проверка за наличие на грешка на дизайна на продукта; В допълнение, бързо прототипи се използва за производство на инструментална екипировка, ако е необходимо производство на комплект от части.

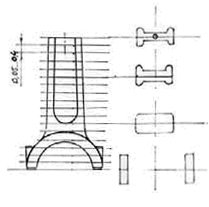

Схема на бързи прототипни системи е приблизително същата: специален софтуер за настройка на математически модел разделя на няколко паралелни плоски участъци (Фиг 1.) на разстояние от малък (0.05 - 0.4 mm) разстояние определя от изискванията на монтажа. По този начин всяка секция извършва с външните и вътрешните контури с различна сложност. След тънък слой от материал (ламинирана хартия, хартия, фотополимер, полимер или метален прах, полимерни влакна, восък, специално силициев пясък, и така нататък. D.) се прилага към работния плот (асансьор) Поставяне възпроизвеждане на първата част на продукта, след което асансьора движи надолу в един етап и следващия слой се прилага, и така нататък. Така слой след слой да играе на пълен набор от напречни сечения на математическия модел, следвайки формата на желаното статията. По този начин в определен слой може да бъде, че отделните елементи "висят" във въздуха, като те трябва да бъдат фиксирани към горните слоеве. За да се избегнат такива проблеми, 3D модела е изградена системата поддържа (подпори) на всеки на този елемент. Сериен връзка (наслояване) на плоски предмети сечения на води до синтеза на прототип на продукта.

Схема всички инсталации за прототипи приблизително идентични: инсталиране специален софтуер модел разделя на няколко паралелни плоски участъци (Фиг 1.) на разстояние от малък (0.05 - 0.4 mm) разстояние определя от изискванията на монтажа. По този начин всяка секция извършва с външните и вътрешните контури с различна сложност. След тънък слой от материал (ламинирана хартия, хартия, фотополимер, полимер или метален прах, полимерни влакна, восък, специално силициев пясък, и така нататък. D.) се прилага към работния плот (асансьор) Поставяне възпроизвеждане на първата част на продукта, след което асансьора движи надолу един етап и следващия слой се прилага, и така нататък. Сериен връзка (наслояване) на плоски предмети сечения на води до синтеза на прототип на продукта.

ниски температури обработка;

възможност за паралелно производство на няколко части, ако те се вписват в монтажните работи зона;

прототипи, чиито размери надвишава размерите на работната зона на инсталацията, могат да бъдат произведени в части и след това сглобени в една единица (например, лепило);

Лесна употреба: след като е направен модел, само трябва да го получи от уреда, отделена от пластмаса база и премахване на подкрепа материал. Няма специални модели за обработка не се изисква;

прототипи запазват своята форма, прецизност, както и други качества, за неопределен период от време (съвсем няма понятие за свиване на тази технология).

Недостатъци разтопено отлагане на моделиране технология (FDM).

присъствието на фуги между слоевете;

необходимостта от непрекъснато движение на матрицата, за да се предотврати неговото запушване замразен материал;

в някои случаи, в производството на модела на процеса, трябва да създадете резервно копие в подкрепа на висящи части;

ниска якост на срязване, получени модели;

увеличаване на времето за обработка на големи площи;

възможни вариации на температурата по време на цикъла на обработка, което води до отделяне модел;

достатъчно модел гладка повърхност, за да се създаде;

стапяне на предишния слой при прилагане на стопения материал. Ето защо, този метод има ограничение за минималния размер на пропуските в генерирания продукт.