Получаване на лечение преформи налягане.

При производството на широко използван единичен преформа, получена чрез пластична деформация метал. Основните разновидности на този метод - безплатно коване, изграждане на чукове и преси, щампа (калибриране), за да стигне до хоризонтални машини за коване, търкаляне по коване ролки, спираловидна подвижен, намаляване на щамповането машина, студена кацане на машини и екструдиране ,

Свободно коване. извършва на хидравлични преси и чукове, без използването на печати нагрятата преформа до температура на пластична деформация се получава чрез коване маса от няколко килограма до няколко стотин тона единични и малка производствена партида. Получената заготовката има големи oversizes и припокрива за обработка, точност на тяхната ниска (около 17-то качество клас) и defekpty слой е много важно. Този метод на пластична деформация - груб, но гъвкав и евтин.

Ковашки с подкрепата матрици се използват като допълнителна работа, която подобрява точността и производителността на коване в производството на малки и средни детайли. поддръжник Application умира изгодно с минимум 50 партиди от заготовки - 200 бр.

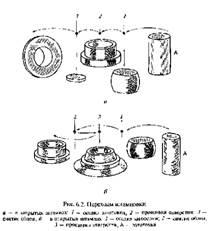

Перфориране може да се извършва на открито (obloynyh) и затворени (чеп) умира на чукове и щамповане преси. Тегло на детайла до 100 кг. Марки могат да се odnoruchevymi и обединили. Най-сетне, можете да получите много сложен детайл с голямо преразпределение на метални обеми. Пример детайла зъбно колело в затворен и отворен умира показано на фиг. 6.2.

Горещо щамповане в открити щампи натиска по-продуктивни от чукове, тъй като натиснете заготовка подпечатан на студена преса, и чук (Фигура 6.2, а.) - с няколко удара.

Коване умира в затворена (фиг. 6.2, 6) са изработени обикновено заготовки с формата на твърди частици за въртене или в близост до него. При производството на комплекс заготовки си предварително огънати в специална матрица и след това удари в затворена матрица Burr. Пробиване на брус подобрява точността на детайла и намалява консумацията на метал, изисква по-мощни преси и точно изчисляване на обем от метал, необходим за детайла.

Щамповащите се използва за подобряване на точността и качеството на преформи, получени чрез горещо коване, като в този случай само третираната повърхност на заготовката, която се увеличава изисквания (повърхност база данни процес грубо).

Разграничаване плоски и насипни монетосечене. В първия случай продукция компресия паралелни равнини за преформа регулиране точен размер, във втория - произвежда компресия в детайла повърхност контур на заготовката преди щамповане дефекация почиства от нагар и мустаци.

процес щамповане се извършва или в студена или загрята състояние в заготовката. Вторият вариант се използва в щамповащите по-големи или по-малко критични повърхности. На техника втора ръка - манивела греди и фрикционни преси или чукове. На първото размера релеф до 200 cm2 повърхност.

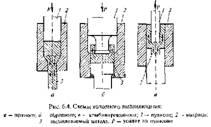

Целевите на goryachekovochnyh машини (GCF) като много ефективен метод и пластична деформация на метала се използва широко в масово производство за производство на детайли с формата на органи vrasheniya. Изходният материал се навива кръгло напречно сечение и диаметър на тръбата от 30 ... 250 mm и дължина 3 ... 3.5 m, масата на детайли, в този случай варира между 0.1 ... 100 кг, загубите метали са от 1 ... 3% тегловни на заготовката. Когато отопление на изходния материал може да получи няколко детайли. Печат за GCF (фиг. 6,3) се състои от фиксирана и подвижна 3 2 матрици и поансона 1. края на прът нагрява се вписва в една фиксирана матрица, подвижният скоби за матрица прът, формовъчната кухина. При движение на главата удар се образува чрез щамповане. Устойчивост печати е 10-20000. Броя. В някои случаи обработването да съчетае HCM ефективно с други видове оформяне на полуфабриката, например с един поток щамповане почине, спираловидна под наем.

Щамповане е студено екструдирана пластична деформация, при който металът, преминаващ в отвора 3 на матрицата 2 или в междината между перфоратора 1 и матрицата 2 (фиг. 6,4), отколкото е предвидено на тънкостенни детайли със сложна форма. Материалът на заготовките е алуминий, мед, месинг, цинк, мека стомана класове 08, 10, 15, 20, 25.

Има три разновидности на студено пресоване: напред, назад и комбинирани. С директна екструзия vtechet метал в посоката на движение на поансона / назад екструдиране метал поансон 1 под налягане тече в посока, обратна на движението на последното, запълване на пространството интер-

ди поансон и матрицата 2. Формата на пространство съответства на формата на заготовката.

Екструзионно процес осигурява точност 9- 11 QLT, детайла грапавост Ra 80 на ... 20 m и коефициента на използване на метал - 0,9.-0.98.

Студената позиция се използва за производство на пръчка тип части с удебелявания, вдлъбнатини и кухи части на с гладки и стъпаловидни отвори (болтове, колесни болтове, топката шипове). Често този метод, крепежни елементи: болтове, гайки, винтове, нитове и т.н. Материалът за студената рубрика - сплескани, горещо калибриран тел, лека конструкционна стомана.

Основни операции студено заглавие схематично показани на фиг. 6.5. Процесът на висока точност в рамките на

10- 12 kvallitetov, грапавост Ra .1,25 5 микрона, е рентабилна само при издаване на елементи 10 -. 50 хиляди или повече.

Подвижният на ролки коване използвани за предварителна редукция и крайните заготовки, произведени от лента или прът (мотовилки, вилици, ключове, лостове и т.н.).

Коване ролки са две ролки, върху които сектор неподвижната матрица половината / (фиг. 06 юни). Ролките се въртят в синхрон и в заготовката за затваряне за образуване на профила 2, който се вмъква между инструментална половини и се подлага на компресия. Последният се придружава от екстракт, което води до преразпределение на металните обеми в 6 -8 пъти.

Поради кратката продължителност на валцуването (4 ... 5) може да се извърши непосредствено последващо щамповане без допълнително загряване. Тази комбинация подобрява производителността, намалява скоростта на метален поток от 10 ... 15% и по-благоприятно местоположение materivla влакна.

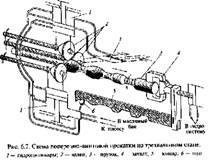

Цилиндрични валцуване се използват в сериен и масовото производство за производство на детайли с повърхности на телата на въртене. Схемата на процеса, показан на фиг. 6.7. празно форма е както следва: загрява в висока честота индуктор на до първоначалната температура трамвай прът 3 се подава в зоната на работа, единият край на пръта 4 се закрепва механична ръка захващане и започва да се движи по оста си със скорост от 10 ... \ 2 m / мин. Радиално движение на ролките 2 (сближаването на техните оси и увеличаване на разстоянието между тях), с което се образува детайла форма, се осигурява с помощта на три цилиндъра 7, които се контролират от пробата 6, на сменяем слайд камера 5.

Методът смята с точност до 14-15-ти QLT. повърхностната грапавост на детайла 40 ... 10 m, а метални спестявания от 20 ... 30% и увеличаване на физични и механични свойства, поради по-благоприятно местоположение на металните нишки. Той се използва ефективно за предварително формулиране на заготовки за по-нататъшна преработка в GCF или поточе умира. Тази комбинация подобрява качеството на детайли и производителността на обработка.

Щамповане - метод за производство на плоски и кухи изделия с помощта на матрица листове, ленти и ленти от мека стомана, мед, магнезий и други железни сплави. Когато дебелината на листа до 15 mm, се обработва в студено състояние. Когато щамповане сложна форма части с дълбоки кухини първоначалната предварителна форма трябва да има висока еластичност, фин, еднакво ширина.

Линеен щамповане включва последователно или паралелно изпълнение на следните операции: разделяне (сегменти затварящите, щанцоване) и оформяне (огъване, изтегляне, формоване, щамповане, притискане). сегменти по различни начини на схемата, показана на Фиг. 6.8, щамповане техники - на фигура 6.9.

В автомобилната индустрия като най-разпространената обезлесяване;

(Фиг. 6.9, а), аспиратор (фиг. 69, б, в) и комбиниран shtampov- I

ка. Намаляване на затворена верига за производство на части, като шайби, лостове, капаци, уплътнения, качулка - накладки пространство на превозното средство части, тасове, колела, резервоари за гориво и т.н.

Предимства на студено щамповане - малки масови части, като същевременно се гарантира необходимата здравина и твърдост, способността за производство на части, без механична обработка, значително спестяване на метал, ниска сложност.

Заготовки нормализирани стомана горещо валцована прът (ГОСТ 2590-73) се използва за производство на гладка и засилени валове с малка разлика в диаметрите размер етапи. Заготовки от композитен стомана прът (ГОСТ 7417-86) девети качество клас на точност, използвани в производството на части, които не трябва да се лекуват на външния диаметър.

За подробности скрепителни елементи и части от профила се използва за отдаване под наем ГОСТ 2591-73 и ГОСТ 8560-83. Производство на заготовки валцована стомана драстично намалява скоростта на потока метал и обема на обработка.

Получаване на детайли чрез прахова металургия.

Този метод се използва за производство на прецизни детайли, без последваща обработка. Методът се състои в пресоване на смеси на метални прахове във форми под налягане

пресоване синтероване се извършва при температура под точката на топене на основния компонент. Натискането и синтероване може да се извърши едновременно с натискане с топлина (гореща натискане). Последното се използва само за производството на части с тегло 10 кг или повече тънки дискове или плочи и имат склонност към изкривяване по време на синтероване.

Прахове се получават чрез раздробяване на предварително обработени чип в топкови мелници и пътеки (количеството на прахови частици 0.04 ... 0.1 mm). Смлените прахове фракционират чрез пресяване през метално сито или коприна. Смесване на праховете, произведени в барабани или топкови мелници, синтероване - газ или електрическа пещ при излагане на 15 минути до 24 часа в зависимост от размера на п елементи и спичане материал. За да се подобри точността на спечени части са калибрирани.

Барове от пластмаси.

Използването на пластмаса позволява да се получи комплекс преформа форма и на малка маса. За зареден detvley прилага подсилващи преформи метал. Обработка на пластмасови части или напълно елиминира или намалява до минимум. Замяна на черни и цветни метали с пластмаси в масово производство намалява разходите за цветни метали в 1,5-3,5 пъти, и за цвят - 5 - 10 пъти.

На практика, използването на следните методи за производство на заготовки от пластмаса формоване, трансферно формоване или формоване под налягане на малки части (тегловни 5 ... 10 кг); автоклав парчета формоване с тегло до 30 кг; Контактът и образуването на вихър за средни и големи части; рисуване и екструдиране на профили без ограничения за дължина.

Свързани статии