Забележка. За управление на бутални двигатели стойност трябва да се увеличи с 50-70%.

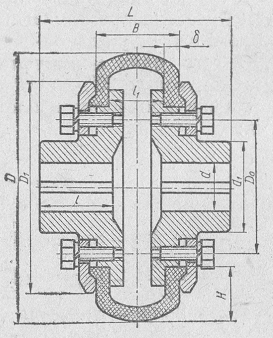

Свързване с еластично покритие (фигура 11.10) се характеризира с това, че се използва гумена обвивка, наподобяваща гума на автомобил като еластичен елемент. За да се улесни монтажа понякога използван отделящ се състои от две черупки половинки или заменят последните няколко еластични ленти, имащи същата форма на напречното сечение.

Risunok11.10 - сдвояване с еластична обвивка

Корпусът на гума има голяма еластичност, който дава високо свързване компенсиране свойства: осово изместване от 3 до 6 мм, радиалното - от 2 до 6 mm и ъгъл - от 2 до 6є. Освен това, един свързващ половина може да се върти спрямо друга под ъгъл 30є.

Условия черупки якост на срязване от около разрез затягащия:

където Мр - изчислява момент Nmm;

- периферен сила за сечение затягащия Н;

- кръг с диаметър в напречно сечение близо до затягащия мм;

- периферна дължина, mm;

τ - дебелината на обвивката, mm;

N / mm² - допустимо напрежение на срязване на материала на обвивката.

Таблица 11.6 показва основните размери на съединения с еластично покритие.

Таблица 11.6 - Основни размери ръкави с еластични настилки, mm

Особености предавка смазване

В местата спрежение движещи се части механична трансмисия неизбежно възниква сила на триене, която се консумира в преодоляването на част от полезното мощността, предавана. Най-добрият начин да се намали драстично негативният ефект от триене, смазване е чифтосване части и компоненти смазочни масла и мехлеми. В някои случаи, от дълго време, когато механизмът не работи (в резерв, и така поправи. Г.) смазва не само поставя интерфейси, но всички части и повърхности на механизма, корозия (обикновено вазелин или грес). В затворено съоръжение за смазване части обикновено се извършват непрекъснато, и по-отворена - периодично. Смазване засилва връзките на дейността, омекотява ударите уреди и други съоръжения, намалява шума и топлината на механизма по време на работа и защитава открити пространства части от корозия. Избор на вида на маслото и неговото качество е голямо предизвикателство от .pravilnosti чиито решения в много случаи зависи от нормалната работа на механичната трансмисия.

Най-важните свойства на смазочни масла са смазване и вискозитет. Маслените смазочни е способността да се придържат към метална повърхност, която осигурява по-специално образуването на повърхностите на триене на твърдо вещество и твърд адсорбирания филма.

Вискозитет масла се нарича силата на взаимното сближаване между отделните частици се определя от способността на маслото да се противопоставят на изместване и изстискване на междините между твърди повърхности. Разграничаване динамичен и кинематичен вискозитет.

Съотношението на динамичния вискозитет на маслото на плътността при същата температура наречен кинематичен вискозитет.

Инструментът е широкото използване на растителни масла (ленено, рициново и т.н.), както и масла от животински произход (кости, сперматозоиди). Най-често рициново масло, с висока мазилна и голям вискозитет. животински масла имат по-висока хлъзгавост, но с нисък вискозитет.

Тези масла са често използвани за смазване на прецизни инструменти и механична скоростна кутия е много ниска мощност (часовников механизъм, записващи устройства и др Г.).

Ако доставката на течност масло повърхностите на триене е трудно за смазване тези възли използват смазки, съставени от минерални масла с малки добавки от растителни или животински масла. Сгъстяване на тази смес се осъществява чрез прибавяне към него на калциев или натриев сапун.

Условията на работа на ниска мощност механични предавки за смазване на повърхностите на триене се използват течни и греси (мазила), лубрикантът трябва да бъде неутрален, т.е.. Е. не действа върху метала химически и не създава условия за образуване на корозия и физични и химични свойства са стабилни в продължение на дълъг период от време.

Течните масла се използват при високи ъглови скорости на машината и с голям диапазон на температурата на околния въздух, например, апаратура масло, което има точка на възпламеняване в затворен тигел не е по-малко от 120 ° и се излива точка не по-висока от -60 ° С, обаче, е необходимо да се вземе предвид, че течни масла имат значителни недостатъци. Например, благодарение на бързото изтичане на масло от конюгирането на места детайли необходимо да се използват маслени степени, имащи висока мазилна или приложими по-сложни уплътняващи устройства.

Греси обикновено лежи в жилищния събрание, когато събранието и не изискват сложни тюлени.

Смяна на греста постигат значително по-малко, около веднъж на всеки 6-8 месеца. Добавянето на мехлем направени с помощта на спринцовка чрез смазване или зърната тип капачка.

От греси за лагери най-широко използваните в инструмент получени грес GOI-54-Циатим 202, EDO, и смеси от различни съотношения масла ПИ-54 и IMP. От нисък вискозитет масло е най-широко използваната апаратура вазелин IMP и специално смазване и EDO VNIINP.

Механичната трансмисия е необходимо да се извърши най-задълбочено смазване на въртящи се части, съоръжения или други видове връзки, и изискванията за смазочни материали в първата и втората случаите са различни.

Определяне на минималния обем на маслото в скоростната кутия

Минималният размер на масло е както следва:

подбор Motor, изчисляване и кинематична схема на устройството. Скорост и ъглова скорост на валовете на зъбни и барабана на диск. Изчисление на зъбни зъбни колела. Издръжливост зъби чрез огъване напрежения. Изчисление на моментите на въртящия вал.

Кинематичен изчисление диск. Избор на мощност на двигателя, зъбна предавка връзка. Определяне на скоростта на въртящия момент на вала. Срокът на експлоатация на задвижващия агрегат. Подбор на съоръжения и пиньон материал. Избор на съединител, валове и лагери.

Дизайн цилиндрично зъбно колело. Избира задвижващия двигател. Изчислено напрежение на огъване в опасната част на зъба на зъбното колело. Структурни измерения на предавките и жилищни елементи. Основни параметри на зъбна двойка. Грубо изчисляване на шахти.

Произведението изчисляване на мощността на двигателя, валът на кинематичните параметри (скорост, ъглова скорост), за определяне на разстоянието на конус, ширината на короната на устройството за предаване, колелата външния диаметър да проектират конусни.

Процедурата за проектиране конусни, кинематичен и мощност шофиране изчислението. Дизайн изчисляване на конусни зъбни колела, валове, колела, тялото и скоростна кутия покрива, скица си оформление. Избор на части и възли, тяхното изчисление проверка.

Определяне на механичните свойства на материалите на електрическия двигател, изчисляване на параметрите на предаването. Изграждане на шахти уреди: изчисляване на диаметъра на вала, изнервящ връзки и рисунка предавка вал. Изчисление на вал високоскоростен и подбора на търкалящи лагери.

Изчисляване на предаване V-образен ремък. Мощност на задвижващия вал. Избор на раздел колан. Оценка на грешка предавателно отношение. Кинематичен изчисляване на предавка. Предавателното отношение на червей предавка. Вал червей редуктор и избор на лагери.

Изборът на мотора и изчисляване на задвижващата сила. Изчисляване на затворен цилиндрична предавка. Коригиран брутен оперативен на статично съдържание. Определяне на размера на корпуса на редуктора. Изборът на предавка смазване. изчисление за потвърждаване ключове.

Провеждане на изчисляване на предавателно отношение, скоростта на въртене на вала, за да изберете двигателя. Определяне на допустимите предавките контакт напрежение, размерът на жилища предавка, при ниска скорост и шахти високоскоростни. Характеристики на блока на предавка.

Кинематичен схема на механизма за работа на багера. Определяне на геометричните размери на зъбни колела и кинематични параметри. мощност изчисление на валовете на механизма. Определяне на въртящия момент на валовете на трансмисията. предавка междинен вал.

Определяне предавателното отношение и да го разделя на етапи, квартал и ъгловите скорости на зъбните колела и въртящите моменти на валовете, като се вземе предвид ефективността. Материал и термична обработка предавки. Кинематичен и геометрични изчисления на предавка.

Отчет за задачи за изчисляване на вала. Определяне на силите за реагиране в лагерите, диаграмите на компресирани влакна. Изграждане на диаграми на въртящия момент. Определяне на общото реакция в лагерите, тяхното задължение на най-натоварената лагера и неговата трайност.

Изчисляване на живот на устройството. Кинематичен изчисление на двигателя. Подбор на съоръжения материал. Определяне на Допустимите напрежения. Изчисление на натоварвания на зъбно колело на вала. Дизайн изчисляване на шахти. Скица оформление редуктор. Строителство предавка.

Метод за проектиране на три етапа цилиндрична предавка. Процедура за определяне на допустимото напрежение. Характеристики на изчисляването на етапи 3 предавки, междинни валове и лагери за тях. Специфична тест съединения якост шпонки.

Подбор на съоръжения дизайн. Дизайн на данни. Изборът на електрическия двигател и кинематична изчислението. Предварително изчисляване на валовете на скоростите. Структурни измерения на предавките и колелата. Проверка на силата и издръжливостта на лагери изнервящ връзки.

Развитие на транспортна лента диск: Изберете двигателя; изчисляване на зъбни колела, подбор и проверка на годността на дюбел ставите, лагери; проект на общата форма на червей съоръжение; избор на материали; изпълнение на заготовки рисунки.

Желязо сплави - стомана и чугун, като съществен метални сплави, техния химически състав и основни компоненти. Фаза на желязо-въглеродните сплави. Свойства и използване на цементит. Структурните компоненти в желязо-въглеродните сплави.

Характерни група метални сплави по време на кристализацията, техните основни свойства, точка на топене и температурата на кристализация. Твърдо-фазови превръщания в стомани. Изграждане на кривата на охлаждане и промените в кристализацията на микроструктурата на мека стомана.

Развитие диск транспортна лента, състояща се от двигател, трансмисия и двустепенен шпора редуктор а. задвижване и мощност Изчислението на кинематична. Формата и размерите на предавателната кутия компоненти и задвижващата пластина.

Кинематични изчисления, избора на електрически двигатели, скоростни изчисление съотношение и разбивка на стъпките му. Задаване на материали и термична обработка, изчисляването на допустимите съоръжения контакт напрежение допустимо огъване размери стрес редуктор.