Разнообразие от условията, наложени по отношение на качеството и свойствата на отливки, във връзка с тази разлика, диаграмите тяхното производство, са отговорни за създаването на прогресивни технологии, изискват да се подобри качеството на чугунени отливки директно в леярните. Промяната в този случай е най-често учи чрез влияние върху качеството на чугунени отливки от тях.

Основните фактори, определящи ефективността на модифициране на чугун, се приема:

- състав, броя и последователността на въвеждане модификатори;

- Качественото начално зареждане материали и техния метод на рафиниране;

- химическия състав на стопен чугун;

- метод на метален поток в матрицата;

- условия за втвърдяване и скорост на чугунени отливки в различните зони.

В повечето случаи в практиката леярски използват сложни модификатори, които включват магнезиев, силиций, литий, алуминий, калций, магнезий, берилий, церий, итрий и други редкоземни метали (REM). Както лигатури основи обикновено се използват никел, мед, силиций, или калций. От състава на майсторски сплави представи набор от изисквания, сред които са следните:

- Висока модифициране капацитет при относително ниско модификатор дози;

- регулира от плътността на лигатури, осигурява висока степен на усвояване на сравнително прости методи за въвеждане на стопилката;

- минимална димните емисии и предотвратяване Пироелектрични ефект, когато се прилага лигатури;

- регулира от "постоянство" модификатор, че постигането на модифициращ ефект директно в крайната отливка до максималната степен.

Най-широко използваните в страната и чужбина са лигатури, които включват магнезий, който има високо модифициращ и действие рафиниране.

Не по-малко общи модификатори са редки земни метали. Тяхното приложение на желязото предоставя неутрализиране вредното влияние deglobulyarizatorov графитни елементи (олово, арсен, антимон, бисмут, титан и т.н.) Чрез тях свързване към огнеупорната съединение. REM, както и калций, при определени условия, стимулира образуването на фини зърна гласове структури с голям брой на графитни включвания. На практика леярски сплави се използват REM обогатен церий или итрий. В сплави на церий група присъства като лантан, празеодим, неодим и самарий понякога. REM Ефикасността лигатури магнезиеви увеличава, когато те съдържат две или повече метали от тази група. Например, на входа на желязото от 0,01% итрий, лантан, празеодим и неодим възможно да се получат сферични графит форма с 0,01% остатъчна магнезиев съдържание на желязо, което се постига чрез използване на (за ниско съдържание на сяра желязо обработка) на базата майстор сплав на желязо и силиций, съдържащ около 2.5% Mg, 2.2% Се, 2% Y или 1,5% Mg и 1% за всеки от елементите - церий, итрий, лантан, празеодим, неодим.

Използването на силно концентриран или чист REM непрактично поради високата им цена и големите изгаряне елементи в преработка течен чугун. Най-рационално решение на този проблем е използването на REM в състава на многокомпонентни сплави, съдържа елементи като магнезий, калций, силиций, алуминий. Тези елементи при получаване лигатури в Ferroalloy пещи намалени REM от комплексните съединения на полуготови продукти, които се използват в суровините.

За решаване на проблема с надежден получаване на сферографитен чугун с помощта на майстор сплави, съдържащи REM, че е необходимо, на първо място, за да се подобри ефекта на spheroidizing входни добавки (втвърдители). Този проблем е доказано TSNIITMASH НПО, може да бъде решен по два начина:

- прилагани в съществуващите лигатурите тип Stsemish и Siitmish (понастоящем FS30R3M30) допълнителни елементи - като Mg, Ba, Zr, Sr, т.е. активен сферонизатор чугун и редуктори;

- увеличаване на дела на REM част от най-активните сферонизатора: Ce или Y.

В зависимост от броя на входа и лигиране на получената редкоземни и магнезий на желязо при равни други условия графит е оформена в подходяща форма. Адитивни 1.0 - 1.2% лигатури съдържание на сяра в 0.025 - 0.030% го прави възможно да се получи компактна графит желязо и нодуларно графит за оптимална добавка е 1.7 - 2.0% лигатури осигурява 85 - 95% нодуларно графит в отливката структура. Освен това увеличение (до 2.5%) не води до значително увеличаване на механичните свойства, и с прибавяне на 2,75% лигатури наблюдава намаляване на якост и еластичност на чугун с сферографитен поради появата на графитни изкривени форми поради появата peremodifitsirovaniya ефект. Чрез намаляване на първоначалното съдържание на сяра 0.01% стабилно образуване на сферографитен добавка настъпва при 1.3-1.5% лигатури.

Във връзка с развитието на технологиите модификация на чугун във форма в растенията с характера на масовото производство става особено значение проблем за получаване на клиент модификатори определят гарантирано накъсана и химичен състав. Когато смачкване бучки отпадъчни материали под формата на прах и елиминирането може да достигне 40-50% от общото количество на раздробени модификатори.

В това отношение внимание заслужава специално модификатори, предоставени под формата на прах в камерата стоманена тел. Въпреки сравнително високата цена на тръбна тел със сърцевина, трябва да се признае съвсем очевидни неговите функционални и технологични предимства, които до голяма степен компенсирани допълнителните разходи за обработка. Тези предимства включват главно високата степен на асимилация и дозиране въведена модификатора, прости устройства, за да влязат в потока на тръбна тел, удобство при транспортиране и модификатор съхранение и така нататък. По този начин, за създаването на високотехнологични модифициране на черни метали за леене много важен е въпросът за избора на рационалното начина на приложение модификатор в стопилката. Полезни методи за модифициране чугун могат да бъдат разделени в две групи: порционни осигуряване измерва модифициране на желязо в съда, и продължава да се разрешава да се справят с всякакви маса на желязо в процеса прелива контролирано модификатори на потока. Най-широко използвани в леярски методи кофата лечение са получили, сред които са относително прости технологии като "метод сандвич". В този случай модификатори зареждат в кофата дъното, и разбъркването се извършва от енергията на потока на инцидент. За по-голяма степен, този метод е подходящ за тежки управляващото сплави на основата на мед или никел. Въведение белодробни модификатори обикновено се извършват с помощта на специални устройства, се зареждат в течното желязо. В този технологични схеми са подобни на тези, обсъдени в предишния раздел за въвеждането депозитите на магнезий. Разбира се, малки количества кофи включват някои структурни различия на тези устройства и методи за модификатор поток управление и контрол.

От всички познати методи за модифициране на най-голямата партида магнезиев възстановяването се постига чрез модифициране хвърли в матрицата. Методът се състои в това, че металът, преминаващ през системата за бегач, влиза в камерата, когато реагира с натрошен инокулант, постепенно разтваряне. Реакционната модификация, в ограничен обем на реакционната камера запечатан без кислород, предизвиква следните предимства в сравнение с други конвенционални методи за производство на отливки от чугун модифицирани: повишаване на фактор на желязо асимилация на магнезиев майстор сплав до 90%, докато намаляване на консумацията на скъпи модификатори; липсата на дим емисии и Пироелектрични ефект; сферонизация отсъствие на избледняване ефект и необходимостта за инокулиране използване лигатури съставени grafitizatory-елементи; желязо, модифицирани в леярската форма, характеризиращ се с максимална степен на spheroidizing графитни включения, повишена диспергиране на въглероден фаза и високо графитизиране сплав; малка загуба на топлина в модификацията и, следователно, по-ниска от температурата на прегряване на метала в пещта; пълна автоматизация на почти всички операции на процеса и получаване на кастинг отливки конвейерни от различни видове и степени на чугун.

Този метод, чрез премахване на дим емисии и Пироелектрични ефект, подобряване на механичните свойства на чугун и лекота на работа в момента се използва в много страни, въпреки необходимостта от дълбока десулфуризация на сурово желязо, повишени изисквания от тясна граница на колебания на температурата на чугун, химичните и дробни състава модификатори, намалявайки на изхода на подходящ леене и т.н.

Непрекъснати методи за модифициране на чугуна все още не е толкова широко разпространена, тъй като а ла карт. Въпреки това, непрекъснато изменение изглежда много обещаващ процес в големи леярни и производство тип маса голяма партида при обработката на големи маси от желязо. Функцията на тези методи - еднакво входни време модифициращи добавки, което води до тяхната висока абсорбция. Един от основните методи чрез непрекъснато изменение счита за създаването на кух струя на чугун, който се подава в прахообразна модификатор. Например, разработени в Германия T-Нок - процес включва подаване на прахообразен инокулант в кухото струята чрез изливане чугун чрез специален дозиращия отвор. Методът осигурява усвояване на 50-80% магнезий, и може да се използва за обработка по време на обработката преливници.

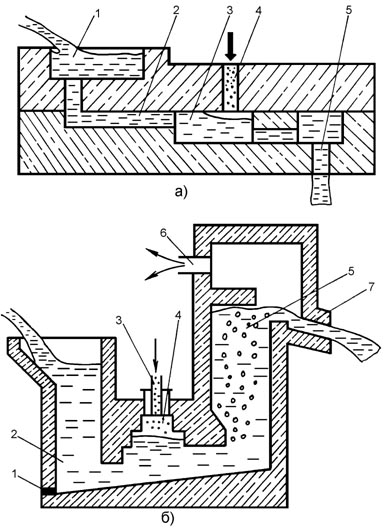

Друг технически метод, който осигурява непрекъснат ваксинация, е използването на смесители ка-измерна тип. Те представляват затворен реакционен поток камера, където чрез приемащия купа попълнено източник на желязо. Този принцип се осъществява чрез промяна в чужбина и е известен като FLOTRET-процес. Изходният желязо (Фигура 2.10, а) се излива в чашата 1 и след това през леяци 2 метал влиза в реакционната камера 3 и през отвора 5 модифициран желязо се изхвърля в кофата. Модификаторът се въвежда в камерата за реакция чрез захранващия отвор 4. Донецк Националния ТУ разработени и приложени при определяне за непрекъснато изменение на чугун се използва магнезиев gaslift принцип смесване търговска среда. Монтаж (фигура 2.10, б) е U-образна реактор монтиран зад люлеене подгряващата. Желязо от подгряващата излива във вертикална тръба 2. изпарител камера 4 е канал хоризонтален реактор, който през тръбопровод 3 се подава гранулиран магнезиев. магнезиев пара с носещ газ се подава към първата вертикална тръба на реактора 5, където взаимодейства с желязото. Обработеният чугун се излива през чорапа освобождаване 7. Получените газове и дима, изпуснати при изхода на газ 6. В между пълнежи кофа механизъм е изпълнен с желязо. В този случай линия 3 се подава през въздуха само с малък обем (20-30 м 3 / ч) за предотвратяване на запълване желязо изпаряване камера.

В края на остатъците от желязо от растението се излива в кофата чрез прорез 1. пилотна инсталация изследвания са извършени върху truboliteynom растението Makiyivka. Когато средната степен на десулфуризация се използва магнезиев е 45-50%. Намалена температура желязо по време на обработката варира между 25-30 ° С

Фигура 2.10 - Схема непрекъснато изменение на отлети методи желязо: а - FLOTRET процес; б - реактор за газова асансьор.

По този начин, обобщава актуалните тенденции в развитието на методи за модифициране на чугуна, очевидно, трябва да се обърне специално внимание на факта, че постигането на положителен максимален резултат е възможно само ако цялостното развитие на технологията, както следва: за осигуряване на леярски зареждане материали с регулиран химичен състав, развитие на препоръки за избор рационална структура модификатори и техния метод на въвеждане, работещи оперативни методи за контрол на модифициращ ефект директно в FOR ivki хвърли във форма и технология за настройка на плесен това модифициране действие лигатура и методи за въвеждането му в стопилката.

Свързани статии