проби Тегло ухо е в точка 60 от 60 mm X 25-27 кг, а в участък от 80 X 80 mm 48-49 кг. Освободен от облицовките на пещта се охлажда във вода (в резервоара за накисване инструмент пещ), пробите се почиства от нагар преди и след нагряване на метални четки и се претеглят на точност баланс (предназначени за изпитване тегло) от клас 1 с максимално допустимото натоварване на 50 кг и с грешка при пълно натоварване не надвишава ± 500 мг.

Значение изгаряне, изразено като процент, може да бъде взето като първо приближение същото в vkadyshey заготовки и проби.

Въпреки това, дори и с този метод, ние определяме стойностите гневи има разлики в условията на проби и нагряване на заготовките, което води до някои неточности, а именно съотношението на общата повърхност на къси проби за тяхната маса (поради краищата) е по-голяма от тази на дълги детайли; по-специално поради отворените краища на съотношението на повърхността се промива с продуктите от горенето, теглото на проби е по-голяма от заготовките. По този начин, изпаренията от моделите в ушите да бъде малко по-голям от този на заготовките.

Ако в хода на проучвания за оценка на разликата в степента на метал интоксикация повърхности на пробите, промива се и neomyvaemyh продукти горене (например, дебелината на скала), след това едновременно използване на данни за общия мътност на проби (определено чрез претегляне), е възможно при изчисляването на стойностите горят преформи да се направят някои изменения позволява да се уточни стойността.

При определяне на изгореното на детайли, гигантска в над претопляне в пещта, ние изчислява изменян установено, че горят между стойностите Y3 заготовки и проби горят ушите (ОРБ) съществува следната връзка:

Трябва също да се има предвид, че заготовката се зарежда в пещта с тънък слой на първичен мелница мащаб, което до известна степен защита на повърхността и леко намалява отпадъците заготовки. Наблюдения Tsentroenergochermeta провежда едновременно върху проби дима, предварително пречистен (метални четки) на шлака и нетретирани са показали, че отпадъците в нетретираните проби (uN.0) е по-малка от тази на пречистен (y0) и е

Това трябва да бъде взето под внимание при определяне на размера на изгаряния заготовки в пещта основава на наблюдението на пробите от дим преди белени мащаб.

Загубите от метал интоксикация класиране в растенията отчитане обикновено характеризират количество горят: в пещта, по време на транспортирането до мелницата, по време на търкаляне и последващото охлаждане на метала. В валцуването, когато се увеличава метална повърхност, също увеличава стойността на интоксикация. Директно в пещта загуби са значително по-малко дим. Например, количеството на изпарения, някои специални забележки в повторно нагряване пещи с монолитна огнище обслужващи малко сечение и телени мелници, не надвишава 1%, и е по-малко от половината от общото горене, изчислена по отчети на растенията, които трябва да бъдат обяснени по-нататъшно окисляване на метала след раждането му от пещта.

Правилното определяне на количеството на метални изпарения произход директно в пещта по същество. На базата на тази стойност може да се съди за икономическата целесъобразност на използването на тези или други методи за намаляване на дим и по-специално bezokslitelnogo отопление.

Сред факторите, влияещи върху величината на интоксикация (температура, атмосфера в пещта, и т.н.), голямата част от метала се отразява на продължителността на престоя във фурната (при висока температура). Например, чрез наблюдения, направени в пещта за повторно нагряване, където плочите се нагряват при преминаване скорост на работа и престой метал в пещ в продължение на 2 часа дебелина мащаб е 2 mm, което отговаря на 1,5% от интоксикация; при средна скорост на загряване на работа и продължителността на 3.5 часа дебелината му е 2,6-3,0 мм, което съответства на 2% от интоксикация; по време на дълги престои дебелина мащаб е 5.5-6.0 мм, което съответства на 4% от интоксикация.

При нормална работа, претопляне пещ огнище с монолитна служи мелница прът, продължава нагряване на детайли, обикновено 55-65 минути, и при изгарянето беше 0.75-0.85%, и когато поради престой времето за нагряване се увеличава до 2- 2.5 часа, метални изпарения достигнали 1.5-2.5%.

На претопляне пещ, където блокове радваше, дебелина мащаб през принудителна скорост операция е 2.5-3.5 MMV съответстващи на 1.1-1.6% метал интоксикация; През пещ със средна дебелина мащаб е 4-5 mm, което отговаря на 2% от интоксикация; и продължителен престой дебелина мащаб достига 10 mm или повече, който сега може да доведе до отварянето на подкоровите мехурчета в барове и брак.

Наличието на сяра в увеличения на горивото и намалява мащабиране точка на топене мащаб. Така, например, са значително повишена трудност на операция за повторно нагряване пещ поради прекомерно нарастване на накисване зона огнище, когато неговото нагряване се прилага към смесен газ се замества с един

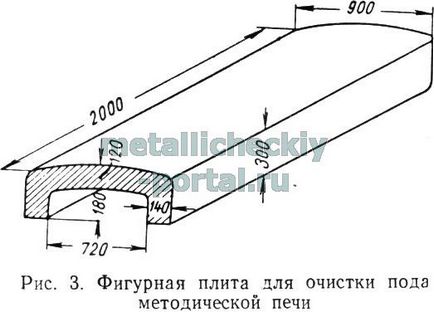

Много повторно нагряване пещи, където металът е относително ниска температура на нагряване (1220-1250 ° С) и пещта не работи със сила, значителна част от скалата се отстранява от състоянието на монолитна огнище neoplavlennom. Извършва неговите почистване скрепери от формовани плочи (фиг. 3) се изтласква през пещта всеки 2-3 смени и цялостно почистване на огнището от спазване на шлаката да го освободи от своята метал се извършва веднъж месечно или по-малко. Въпреки това, не всички случаи е възможно да се ограничи определен сравнително лесно метод за отстраняване на мащаба. Особено засегнати от шлаковане и интензивен растеж монолитна пещ накисване зона, където нагряват убити стоманени слитъци с неизрязаните глава част (с включвания на ниска точка на топене) и пещта листове мелници, където температурата на нагряване на метала до повишени изисквания. Фигурални плоча в този случай по-малко огнище и почистване за отстраняване на метал от пещта се извършва всяка седмица или повече прави. Например, при нагряване на споменатия блок съгласно монолитна в рамките на 3-4 дни на работа нараства до 300-600 мм. средства за

механизация процес почистване огнище все още не е намерен, и да доведе до задоволително състояние огнище, обрасли шлака, това е трудно и отнема много време работа и за които персонал за помощ, обслужващи фурната, често изпращане на работници в други производствени обекти. Когато два пъти дължината на заготовки (един ред засаждане дълги плочи, блуми) натрупване на шлака на огнището монолитна по-малко.

метал интоксикация увеличава малко с прякото въздействие на факела на метала, и следователно намаляване на дължината на пламъка на накисване зона насърчава известно намаляване на растежа на огнището.

Увеличена дебелина на попълване монолитна огнището улеснява нокаут израстъци. Чрез намаляване на дебелината на дебелината на огнище тухлена зидария увеличи пълнене магнезит прах до около 100 mm. Естествено е, че това трябва да се промени съответно дъски размери са положени в огнището. Размери магнезит прах парчета са обикновено 2-5 мм. Малки когато прахът се продухват горелки (особено инжекционни) за нагряване на огнището, в допълнение, тя е заварена по-голяма степен с огнището, и е трудно да се отдели от нея. При по-голям прах шлака, запълване на празнините между парчетата, улеснява образуването на упорити монолити. За да се улесни пречистването на зоната на заваряване от дъното на камерата за шлака е изпълнен под неговите коксови глоби парчета с размер 2-5 mm, дебелината на слоя на 50-100 mm.

По-краткият монолит под накисване зона, толкова по-малко е необходимо да се изразходват усилия и време, за да го почистите от израстъци. В тази връзка, има тенденция да се съкрати монолитни камини пещи с долната топлина. Устройство монолитна огнище, както е описано в точка 12 на тази глава.

Има случаи, когато в резултат на интензивен растеж на огнището при нагряване пещ с слитъците методичен издаване страна метал прехвърлени отстраняване течност пепел. Това значително улеснява работата на почистване на огнището, но не изключва дълъг престой на пещта поради необходимостта да се освободи от метал огнището, повишаването на температурата в накисване зона и да я поддържа на това ниво докато стопената шлака и понижаване в кофата.

Кървят nerasplavivshihsya шлака черепи и купчини трябва да използвате феросилиций или алуминиев прах.

Течен отстраняване на шлака от долната камера на зоната за заваряване допринася значително за запечатване на камерата. По-специално, за да се избегне охлаждането на огнището от смучене на въздух в камерата, то е необходимо да се прозореца на камерата.

Свързани статии