Дебел царевица съдържание е на първо място сред зърнените храни.

Методи за изолиране на ембриони. В промишлеността, три известен метод за разделяне на зародиш на царевица:

Тези методи не позволяват да се получи от зърнени зародиши зърно в чист вид. метод на мокро разделяне се използва главно в предприятията нишесте и сироп, метод за разпределение сух царевичен зародиш използва в мелници в развитието на царевично брашно и зърнени култури и хранително-вкусовата растения - в развитието на корнфлейкс.

При обработката на царевица сух процес се разпределя 70% от ембриона.

Царевични зародиши секретиран мокър процес съдържа мазнина на база сухо вещество от 55% и сух отделящия начин - до 25-35%. Въпреки това, масло и торта царевичен зародиш изолира сух метод, по-добро качество, тъй като полезни вещества, включително физиологично ценен съхранява в него по-пълно, отколкото при разпределянето на ембриони мокър.

Трябва да се подчертае, че наличието на мазнини в царевично брашно, грис или люспи води до бързото им влошаване (гранясване), така че максимално разделяне на ембриона да се подобри драстично качеството на продукта и да се предотврати развалянето.

Най-пълен набор от царевични зародиши могат да увеличат ресурсите на суровини за производство на масло.

Поради големия съдържанието на ендосперма и ниския процент на мазнини в метода на сухо отделяне масло от пшенични зародиши, неговият метод на производство pressovym от зърнени зародиши е много трудно, тъй като маслото се изтласква лошо. Ето защо, по-рационално добив на петрол от екстракционен метод от зърнени зародиши. Въпреки това, наличието на зародишните големи количества от нишесте може да доведе до желиране, което може да причини усложнения в процеса на производство. За извличане на нефт от метода на зародиш pressovym за метод сухо разделяне, е необходимо да се разработи ефективен метод за неговото получаване с минимално количество примеси.

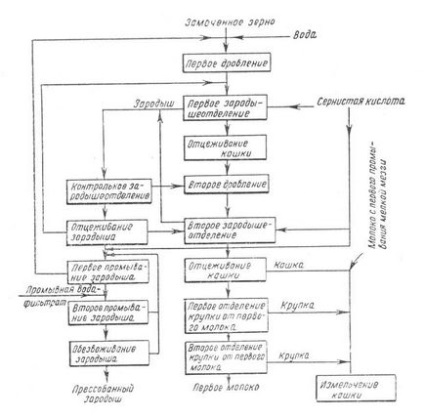

Фиг. 1. диаграма на потока мокро отделяне (отделяне) на царевични зародиши от зърното.

В мокър метод, разделяне на ембриона на нишесте меласа се подлага на зърно царевични растения с закопчалка продължително излагане на слабо воден разтвор на сярна киселина и след това с вода.

По време на накисването на ембриона става еластична и отношенията си с жито отслабва. За освобождаване на ембриона в схема производство на нишесте е снабден с двойно зърна смачкване отделение освободен ембриони. Царевични зародиши верига екстракция е показано на фиг. 1.

Първият смачкването се разпределя 85% от получения ембрион във втората - 15%. Ембрионът се освобождава в zarodysheotdelitelyah, принципът на който се основава на разликата в съотношението на детелина и за плода.

Химичният състав на царевица ембриони на мокрия процес на изолация (в% сухо вещество):

Методът за разделяне срещащи ембрионални физикохимични промени, които разграждат качеството на ембриона на царевица и масла и по-специално физиологично ценни вещества - витамини и фосфатиди. Един от процеси, протичащи в този случай е извличането на ембриона разтворими протеини, въглехидрати и други вещества, до 35%. Поради това, не е изчерпването тип глобулин протеини ембриона и албумини и рафиниране го мазнини. Масло съдържание царевица ембриони се увеличава с 30-37% (ботанически) до средно 55% сухо вещество.

В съществуващите инсталации царевично нишесте ембриони се изсушава до съдържание на влага 0.9-1.5% котел димните газове в ротационен сушилня при температура на охлаждащата течност на 350-450 ° С По време на процеса на сушене на димните газове котел чрез изгаряне на течно гориво (в Beslanovskom царевично растение BMK), торф и дърво (на Yaroslavskoye) или царевичен кочан (на фабрика kabarda нишесте) зародиш замърсени и променя цвета си от нормалното бледо жълто до сиво, а често и черно , Едновременно с ценни съставни вещества на ембриона (протеини, витамини и фосфатиди) са подложени на значително денатуриране, в резултат на качеството царевица ембриони се влошава. Това се дължи на факта, че царевичен зародиш е лишен от обвивка, и масло, съдържащо се в него по време на сушене е лесно окислява при високи температури. Това влошава значително неговата миризма. За да се предотврати окисление и запазване на петрола физиологични ценни вещества - витамини и фосфатиди - изсушаване на ембриона трябва да се извърши при температура на охлаждащата течност под 90 ° С В този случай също се съхранява физиологично ценни вещества торта - важно фураж концентрат.

Чужбина и особено в САЩ, сушене на ембриони обикновено се извършва последователно в две въртящи се барабанни сушилни, загрята пара. Някои растения се използват вакуумна сушилня.

През 1958 Beslanovskom царевично растение BMK експерименти се провеждат при сушене царевица ембриони в партида ротационен вакуум сушилня.

По време на процеса на сушене температурата се повишава от ембрион 20-23 до 85-93 ° С и съдържание на влага намалява с 60,3-61,2 на 1,72-2,60%. Изсушеният ембриона има естествена светлина цвят, обемно тегло е по-висока зародиш обемно тегло, суши димните газове от 38%.

Полученото масло е по-тъмен от масло от кълнове суши димните газове. Вкусът и миризмата на масло от сушенето на зародиш вакуум значително по-добре, отколкото от зародиша, сушат димните газове.

вакуумна сушилня прекъсвания операция предизвиква охлаждане на ембриона по време на разтоварването.

Когато суши поток ембриони охладител разделя лоб част, която обикновено се използва за производство на храна за животни.

На царевично нишесте преработване растение в Пхенян (Северна Корея) капацитет 180 тона на ден царевица ембриони след обезводняване в винтови преси се суши във steamoven 48-50% влажност с влажност 1,8%. Изсушеният ембриона след разделяне pelevy изпратени за обработка на растително масло-в-масло.

Според А. Novak 1961 при обработката на пречистен царевичен зародиш се извлича от него - около 7% от теглото на царевица. На ембриона се суши и се пречиства чрез следната схема (Фигура 78).

Мокри ембриони винт 1 се подава в сушилня 2 - въртяща се тръбна барабана, нагрява с пара. След сушене до съдържание на влага от 3% 3 ембриони пневматично подават в сепаратора въздух 4, където се пречиства от примеси.

Изсушените ембрионите имат приблизително следния състав:

други вещества. 4

В Русия през следващите години с изграждането на нови инсталации царевица нишесте включва използването на парни сушилни за сушене на ембриона, които значително ще подобри условията на сушене и качеството на произведено масло.

Сравнителни показатели за крайните продукти и съдържание на мазнини в ембриона на различни начини за изолация са дадени в таблицата.

Възстановени ембриона в% за целия плода

1. Paronyan WH И други Технологията на мазнини и на заместители на мазнините М. Light & хранително-вкусова промишленост, 1982 -. 350 стр.

2. Paronyan WH Novokshonov YI Моделиране и оптимизиране на процесите на рафиниране мазнини. М. Agropromizdat, 1985 - 224 стр.

3. Tovbin IM Faniev GG Стесняване на мазнини. М. хранително-вкусова промишленост, 1977 - 235 стр.

4. Schmidt А.А. Askinazi AI Метод за избор на оптималната концентрация на алкалния разтвор по време на неутрализацията. -Referativny книга "Fat Ind.» М. 1978 г., №5. с 1-3.

5. Schmidt А.А. Теоретични основи -M рафиниране растителни масла. Pishchepromizdat, 1960 339 с.

6. NS Камински, NS Харутюнян. Неутрализация на масла и мазнини в алкална среда. М. TsNIITEIpischeprom 1968 34в.

7. VH Paronian др Метод за хидратация на растителни масла. // патент на СССР брой 1373722-1989g.

11. Харутюнян NS и др. Технология на мазнини М. Pishchepromizdat, 199-450 с.

13. Харутюнян NS Корените на ЕП Фосфолипидите от растителни масла. Agropromizdat, 1986

14. Харутюнян NS Съставът и свойствата на фосфолипиди слънчогледово масло. Маслодайна промишленост, 19745, №3; а. 11-15.

15. Koyfman TM Volotovsky SN Falk ЕЙ От взаимодействие на фосфорна киселина с фосфолипиди на ленено масло. Без мазнини, 1978, №3, стр. 20-23

16. Yanichek. Окислителни процеси променят липиди в храни по време на съхранение и обработка AM: TSNIITEI1SH, с 1976-56.

18. Tyutyunnikov BN Chemistry М. мазнини хранителната промишленост, 1968-627.

20. ОВ Krentkovskaya Boilermakers BP . и др Модификация восък, използващи метални хидроксиди // мазнини - 1983 №12 с: 18-20

25. A. Schmidt и др. Адсорбция рафиниране на растителни масла // TSNIITEIPISCHEPROM -1975 45в.

26. Nadirov NK Теоретични основи и активиране механизъм на действие на природни сорбенти. М. хранителната промишленост. 1973, стр. 125-154, 245-257.

27. Sterlin BJ и др. Характеристики на промишлени партиди askanita. "Маслодайна индустрия" 1974 г., №10, стр. 13-15

28. Volotovsky SN Sterlin D .I. Почистване на рициново масло в miscella. "Маслодайна промишленост" 1972, №10, стр. 20

29. Klyuchkin В. Uman AM Образуването на цветни съединения по време на адсорбция рафиниране соево масло. "Маслодайна промишленост" 1973, №10 стр. 15-16

30. Lukin VD Адсорбционни процеси в химическата промишленост, "Химическа промишленост" 1973

31. Лури AA Сорбенти и хроматографски среди М. 1972:

32. Gavrilenko IV И Bezuglov: Е. Получаване на екстракция на памук масло: // мазнини 1954 №8

33. A. Schmidt Paronyan WH и др. Метод за пречистване на масла, мазнини и мастни киселини // Patent.SSSR № 491688 -1973.

39. Използването на третираните неорганични адсорбенти порьозни основи за отстраняване на замърсители. // US патент номер 5252762:

41. Topallar Н; Белина кинетика на susflowerseed масло. // J: Amer. Масло Chem. 2998 №4 стр. 531-533

42. Харутюнян Н.С. Arisheva E.A, Янов L: А. Лабораторни работилница; технология на обработка на мазнини. Mi: Light & Food Industry, 1893 - 150 стр.

43. Tyutyunnikov BN: и др За пероксид като източник на образуване на алдехиди.. причинява миризмата на хидрогенирана мазнина. // мазнини; Индустрия 1972 №10 с. 17-19

44. Tyutgoshshkov BN Гречишникова LP В състава на летливи вещества, което води до миризма слънчоглед хидрогенирана мазнина. // маслени мелници и производство на мазнини. 1958 № 6. 14-16

45. Chahine, М. и др. Позиционни изомери, образувани по време на hydropenation на cottonsee oil./J. Amer.Oil Chem Soc. 1958 №8 р 396

46. Ycoritala S. Селективно хидрогениране на соево масло: / Yaocs-1980 №1

47. Zatulovskaya KF Шмид А.А. сътр Ефект на параметрите на процеса на хидрогениране на натрупване на мазнини и състав ароматизиращи вещества: // TsINTIPishcheprom 1964 - №2 - S .. 34

48. Siyrtse EK Makkal VY Дестилация L. Chemistry - 1971, стр. 216

50. Харутюнян Н.С. Корените на ЕП и др. Mixer коагулатор хидратация растителни масла // Руски патент 1833633 №

56. Маркман AL Glushenkova AI Окислителните процеси в хранителни мазнини. М. текстил, 1963 50с.

57. Rehbinder PA Повърхностни и насипни свойства на разтвори на повърхностно активни вещества // науката списание ги WMOs. DI Менделеев 1966 Д.11, Б.4, стр. 362.

58. Kozin, NI Химия и храна мърчандайзинг. М. Gosgorgizdat, 1956.195 с.

59. Холандия В. Н. Петров Повишена стабилност на мазнини и мазнини, съдържащи храни. М. Pischepromihdat, 1958 100в.

62. Volotovsky SN Силно кисела рафиниране слънчогледово масло. -Trudy ARSRIF 1971, кн. 28, стр. 230-237

63. A. Schmidt Askinazi AI Gubman II Левинсън SZ Адсорбция рафиниране растителни масла. TsNIITEIPischeprom М., 1975 - 47с.

67. Хофман I. качества ЕТ rendiments obtenus lors дю raffinage де huiles хранителни продукти. Oleagineaux, 1974, кн. 29. №10, стр. 470-475

70. Prjos J.N. Bogdanos J. М. Уелски, W.A. Двуфазова адсорбция и лечение на глицеридни масла // Application 5336794 SSHA№

72. Gerasimenko Е.О. Корените на ЕП и др. Метод за ароматизация на масла и мазнини // Руски патент №2100427

78. Емануел Н.М. Препис от научна и техническа среща на окислителните процеси: М. Pishchepromizdat, 1958

79. Ласковски Ю.Н. Пауло VI Препис от научна и техническа среща на окислителните процеси. М. Pishchepromizdat, 1958

81. Лебедев ZK Методи за защита на мазнини от окислителни процеси: // Колекция "начини за подобряване на качеството и разширяване на обхвата на продукта IVS" Ленинград - 1959, стр. 308

84. Sirkin F. Е. Съвременните методи за рафиниране на мазнини. TsNIITEIPischeprom М., 1971 - 85 ° С.

94. Schmidt А.А. Изследвания летливи карбонилни съединения в слънчогледово масло преди и след ароматизация. // мазнини 1970, брой 7-8

96. YuO.Trosko UI Dergausov VI Горшков JI.M. Италиански опит в разработването на технологии и оборудване за петролната индустрия. TsNIITEIPischeprom М., 1981 - 34 гр.

118. Метод за хидратиране на растителни масла // UK патент № 1359186,1974

119. Watking номенклатура и стандарти А. Flavor комисия //. Амер. Масло Chem. Soc. -1982 Vol.59 № 2 - стр. 116-120

120. Gubman II Askinazi AI Kalasheva Н.А. и др. класиране точка дезодорирани масла. - L. ARSRIF, 1988, стр. 3-7

124. Леонтиев KE и др. Влияние на повърхностно активни вещества за добив масло преса // мазнина, 1962, №10, стр. 25

125. VE Тарасов и други. Получаване на мазнини материали за извличане на масло. // мазнини Ind. 1985, №11, стр. 27

126. Клейтън Б. емулсии, тяхната теория и технически приложения. L. Chemicals, 1950 250S.

127. ShermanN.Emulsii.-L. Chemistry, 1972 175s.

129. Методите за научни изследвания за управление, контрол на производството и производство счетоводна отчетност масла и мазнини promyshlennosti7 изд. VP Rozhehina. L. ARSRIF, 1967, том 1

130. Ръководство за технология за производство и преработка на растителни масла и мазнини / под red.A.G. Сергеева. Л. ARSRIF 1982 г., VZ, V.6 • aekonomicheskogo ефект от използването на разработени Круглов С.В. рафиниране технология растително масло

Количеството на неутрални мазнини, съдържащи се в soapstock в едно т рафиниране на слънчогледово масло за нова технология, е 4 кг.

Количеството на неутрални мазнини, съдържащи се в soapstock при рафиниране 1т на слънчогледово масло база (порция) технология е 10 кг.

Спестявания в неутрална мазнина по време на soapstock т рафиниране на слънчогледово масло с нова технология са: 10 април = 6 кг.

Цената на реагента са: 80 RUB / т на рафиниране масло при.

Спестявания чрез намаляване на броя на неутрална мазнина в състав сапун е 16 хиляди рубли .. кг х 6 = 96 хиляди. втриване. / кг или 96 рубли / т.

. Икономически ефект от слънчогледово масло новата технология на процеса рафиниране на производство 150 ktpa е: E = (96-80) * 150000 = 2,4 милиона rubles1 .. протокол от изпитанията

Технологичният процес за производство на емулсия продукта се извършва на порции и се състои от следните етапи: получаване на изходни материали и компоненти на състава: Получаване на емулсия, produkta.1. Raw.

За получаването на емулсия продукт използвани следните материали:

Годни за консумация растителни масла се подлагат на завършване рафиниране: - слънчогледово масло ТУ 9141-002-40182790-99 - соево масло в съответствие с ГОСТ 7825-76; - ленено масло ТУ 10-04009 66671-326-92. Яйчен прах в съответствие с ГОСТ 2858.

Обезмаслено мляко на прах за пръскане в съответствие с ГОСТ 10970. захарта OST 21-94.

Готварска сол в съответствие с ГОСТ 13830, клас "Екстра". Натриев бикарбонат в съответствие с ГОСТ 2156, първи и втори клас. Лимонена киселина в съответствие с ГОСТ 6968. 30% суспензия на бета-каротин. 10% разтвор на витамин Е 481 Е. лактилат.

Каротинът микробиологична ТУ 64-6-149-80. Питейна вода в съответствие с ГОСТ 28 74 SanPin 2.3.560-96.

Мляко на прах се пресява на сито се претеглят съгласно формулировката: Разтвор на сухо мляко с добавяне на сода, получената смес се пастьоризира при температура от 85 ± 2 ° С: в продължение на 20 минути.

Захарта се претеглят съгласно разтваря във вода и • пастьоризира при температура от 85 ± 2 ° С в продължение на 20 минути състава.

Яйчен прах се пресява на сито, разтваря се във вода и: пастьоризира при температура 65 ± 2 ° С в продължение на 20 минути.

Приготвя се 10% разтвор на лимонена киселина, където количеството на солта се прилага състава.

Разтвор на бета-каротин се получава от 30% суспензия на бета-каротин.

Разтвор на а-токоферол се получава от 10% Nogo витамин Е.

Получаване на емулсия продукт

В миксер с устройство за смесване? алтернативно подава пастьоризирано разтвор на мляко на прах, сода, захар, IaKMTs:

Процесът на хомогенизиране на емулсията може да се комбинира с процес на емулгиране; масло, или да го започне след получаване на "груб" емулсия

Основният критерий в този случай е качеството на получената емулсия, която се характеризира с емулсия стабилност и последователност (вискозитет).

Head. Председател на CCI д.т.н. професор

Zam.zav. Председател на доктор CCI professor1. Д.т.н. професор

Ph.D. TPP1 доцент на отдела. VH Paronyan

OS Voskanyan EV Gruzinov1. NM Skryabina1. РЕЗЮМЕ

Свързани статии